汽車底盤部件采用復合材料減輕重量

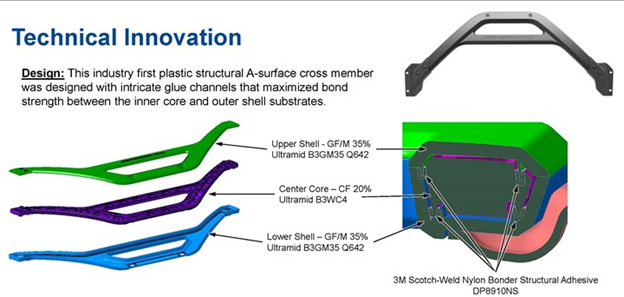

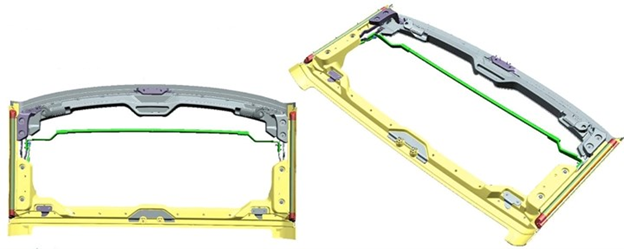

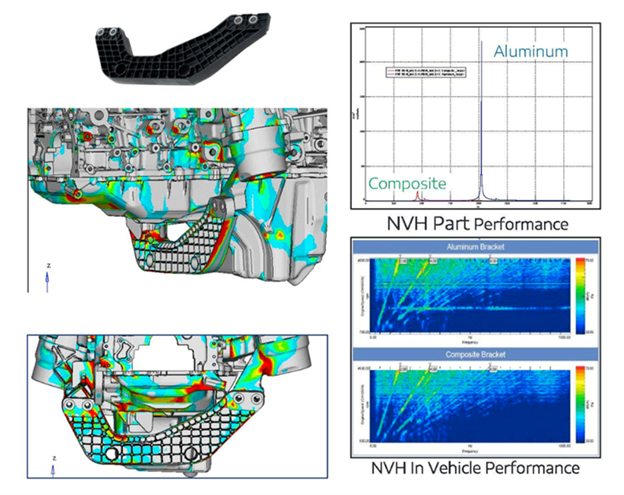

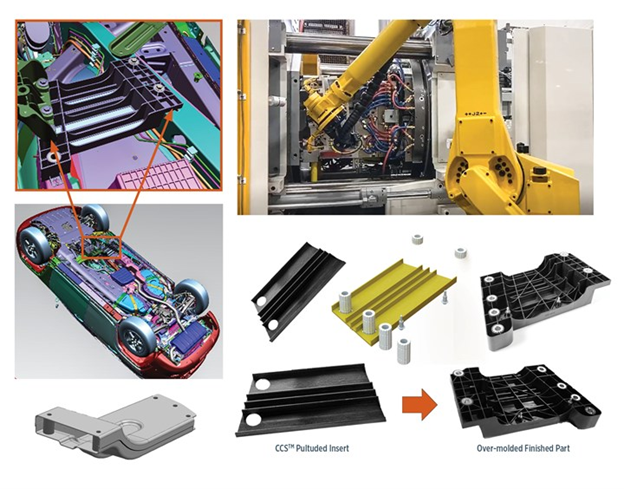

很久以前,所有簡單的汽車應用都從玻璃和金屬轉變為塑料和復合材料。剩下的主要是底盤上的結構應用,其性能要求遠遠高于內飾和外部車身面板以及各種內飾組件。 另一方面,在現有的金屬材料中,底盤組件對傳統和電動汽車(EV)的質量和碳足跡做出了重大貢獻,因此,底盤組件已成為復合材料和混合動力系統轉換的關鍵目標,這些系統結合了多種材料(通常是金屬和復合材料或幾種類型的復合材料),下面的五個應用將證明這一點。 隨著汽車制造商尋求降低傳統和電動汽車(EV)的整備質量,金屬底盤組件已成為轉換為復合材料或混合動力系統的重要目標 在每種情況下,從金屬到復合材料或混合復合材料組件的轉變都達到或超過了基準機械性能,同時降低了質量和模具成本,消除了腐蝕問題,并經常改善噪音/振動/粗糙度(NVH)。所有這些應用程序都是在大批量的車輛平臺上使用的,在這些平臺上,可負擔性是成功的重要因素。 對于越野愛好者來說,一個有趣且可見的復合材料應用可以在福特汽車公司(美國密歇根州迪爾伯恩)的2022年福特野馬猛禽運動型多功能車(SUV)上找到。該組件稱為C型支撐,是一種功能齊全的結構支撐,可將后貨區的左右D柱與后車頂橫梁連接起來,以增加整個車輛的剛度和扭轉剛度。在“越野”時,支架還有助于減少振動傳遞,從而改善操控性并降低NVH。 為了滿足越野客戶的需求,特別是在沙漠中駕駛的客戶,福特工程公司設定了將車輛扭轉剛度提高40%的目標,以改善車輛操控性和NVH特性。當客戶關閉頂部和側面/門板時,支架在開放式駕駛艙中將非常明顯,因此保持A級美觀性——尤其是在長期高溫和紫外線照射下非常重要。 福特野馬猛禽運動型多功能車 其他規格是支架需要滿足所有后方視野要求并且不妨礙駕駛員的視線,它必須允許前排乘客門安全緊湊地存放在貨物區域而不會損壞,并且必須在盡可能輕的包裝中實現每550KNm/rad的彈簧常數/旋轉剛度值,特別是考慮到重量敏感的車頂位置可能會將車輛的重心向上或向下移動。 由福特、北美一級集成商/模塑商Montaplast(美國肯塔基州法蘭克福)、材料供應商巴斯夫公司(美國新澤西州弗洛勒姆公園)和3M公司(美國明尼蘇達州梅普爾伍德)和工具制造商商業工具集團(美國密歇根州康斯托克公園)組成的團隊合作設計了A級全復合材料支架。 在整個開發階段進行了廣泛的非線性結構分析,以優化造型和外觀,并驗證結構性能是否滿足沙漠耐久性、載荷位移和應力要求,在不同溫度、屋頂荷載和扭轉剛度值下,以及開發粘接方案。 復雜的榫槽狀膠水通道被模制到殼體和芯中, 以最大限度地提高芯和表皮之間的粘合強度 最初的設計是兩件式的,后來演變成三件式的設計,再進一步完善成團隊所說的高級三件式設計。后者是一種三明治結構,芯材由20%短碳纖維增強聚酰胺6 (CF/PA6) - Ultramid B3WC4注塑成型,外皮/外殼由35%短玻璃纖維增強PA6 (GR/PA6) - Ultramid B3GM35 Q642注塑成型。該聚合物系統是專門為滿足福特越野沙漠耐久性要求而選擇的。一種新配方的甲基丙烯酸酯粘合劑(3M DB8910NS)據說是快速固化,靈活和熱穩定的,用于將這三個部分粘合在一起。 最終支架具有多種裝配設計功能,包括自定心聚氯乙烯(PVC)泡沫、沖壓鋼滑動L型支架和開槽壓鑄鋁支架,以適應車身公差變化并確保與車身導軌的配合 最終的復合材料C形支撐有助于將車輛的扭轉剛度提高40%,同時與鋁相比減輕55%的質量,與鋼選項相比減少85%的質量。與傳統材料相比,更高的扭轉剛度和更輕的車身重量相結合,導致重心更低。 另一個有趣的車頂安裝應用是通用汽車公司(美國密歇根州底特律)的2023 GMC 悍馬EV皮卡的Sky敞篷車頂選項的框架。這種輕巧的手動折疊軟頂在前排座椅上,可幫助客戶創造露天體驗,而無需離開車輛即可拆卸和存放玻璃Infinity面板,這些面板也可用于車輛,或折回并固定其他類型的軟頂。 可折疊軟頂 根據為悍馬EV設計的輕質單元混合了金屬和復合材料元件,并提供水密封和全天候性能同時保持乘員安全。 通用汽車工程公司與Tier 1 Bestop公司(美國科羅拉多州路易斯維爾)和材料供應商PRET Advanced Materials(美國南卡羅來納州約翰遜維爾)密切合作,開發了折疊軟頂作為皮卡的一個選項。這種設計用鋁和復合材料的混合框架取代了全鋁框架,包括左右側門縱梁以及后光環面板全部采用模內顏色(MIC)飾面并減輕了1.8公斤的質量,這有助于改善車輛動力學,包括加速,制動和轉彎。 玻璃纖維增強聚合物軟頂框架 PRET配制了25%的短玻璃/15%的礦物增強PA6牌號(Wellamid MRGF25/15 42H-WBK)。與全玻璃纖維增強相比,玻璃/礦物增強材料的組合據說具有更高的耐熱性、改進的機械性、減少翹曲和良好的耐候性。該牌號還具有出色的表面光潔度,無需油漆即可滿足通用汽車的美學要求。該化合物還含有工業后和消費后回收(PIR,PCR)樹脂,有助于減少制造碳足跡。 類似的混合復合材料技術的三種有趣和不同的用途,可能涉及金屬,連續和/或不連續纖維增強復合材料以及發泡(膨脹)結構環氧粘合劑/密封劑的組合正在三輛車的底盤部件中用于以更輕的重量,更低的工具成本和降低NVH取代全金屬結構。該技術由Tier 1 L&L Products Inc.(美國密歇根州羅密歐)開發,該公司作為汽車供應商擁有悠久的歷史,提供粘合劑/密封劑,聲學對策和加固技術,可提高白車身(BIW)碰撞性能以及乘員的舒適性和安全性。 第一款配備新型復合發動機穩定器支架的車輛 第一個應用是來自Stellantis(美國密歇根州奧本山)的2022年吉普Grand Wagoneer SUV上的復合發動機穩定器支架(CESB)。支架位于左側和右側發動機支架之間,旨在協助組裝和改善NVH。 現有的支架是壓鑄鋁制成的帶肋結構,需要在鑄造后去除飛邊和二次加工。Stellantis工程部門已經在將其他支架和支架從金屬轉換為復合材料方面取得了積極的經驗,包括對2020年吉普切諾基SUV的后差速器支架進行了運行更改。在這種情況下,壓鑄鋁被轉換為50%的短玻璃/PA6/6(巴斯夫的Ultramid A3WG10CR),其強度重量比相似,但質量減少了30%,降低了單件成本并改善了NVH,這要歸功于復合材料的減振性比金屬高10倍。據報道,在這種情況下,工程團隊還看到了巴斯夫專有的Ultrasim各向異性建模軟件在設計復合材料部件方面的優勢。他們指出,發動機和動力總成支架從金屬改為復合材料確實需要采取略有不同的設計方法。分析師不僅要關注基于第一模目標的剛度,不如考慮系統的動態性能。 復合發動機穩定器支架旨在幫助提高發動機支架穩定性 (橫向旋轉剛度)并減少通過阻尼傳遞振動 對于新的CESB項目,Stellantis再次與巴斯夫以及L&L產品公司合作開發應用。在這種情況下,使用了不同的聚合物系統。出于多種原因,該團隊改用玻璃纖維增強的熱塑性聚酯混合物,而不是GR/PA6/6。 首先,在設計支架時,由于己二腈(ADN)短缺,全球PA6/6短缺,己二腈是用于生產六亞甲基二胺的關鍵原料,六亞甲基二胺是生產PA6/6的兩種單體之一。(在同一時期,由于對進口金屬征收貿易關稅,鋁的原材料成本也飆升。)其次,改用涉及聚對苯二甲酸丁二醇酯(PBT)和聚對苯二甲酸乙二醇酯(PET)的共聚物體系意味著所得聚合物共混物具有兩個玻璃化轉變溫度(Tg)值,而不僅僅是一個值,這擴大了峰值損耗因子(NVH阻尼的度量)發生的溫度范圍。根據纖維取向、化學性質和溫度的不同,聚酰胺和聚酯等熱塑性塑料的損耗系數通常比鋁高10-20倍。使用PET/PBT混合物可改善車輛整個工作溫度范圍內的NVH,峰值阻尼在55至80之間。第三,這種特殊的復合材料提供了非常高(>20GPa)的模量,這要歸功于高玻璃負載量以及無論濕度水平如何都出色的尺寸穩定性(因為PBT和PET的吸濕性遠低于PA等級)。 熱塑性聚酯的注塑支架 最終設計采用55%短玻璃/PBT-PET(巴斯夫Ultradur B4040 G11)和嵌件模制金屬限壓套的重帶肋注塑結構。由于注塑成型比壓鑄具有更大的設計自由度,因此基于各向異性材料的CAE模擬開發了一種新的肋條圖案。這與減少工具上的牽伸相結合,與壓鑄鋁基準相比,允許更緊密的肋條密度,同時減少材料使用。Wallstock在連接點處取芯,無需模后鉆孔。事實上,與早期的金屬支架不同,復合材料零件可以直接從模具中取出使用,無需二次加工或其他操作。 復合材料支架還提供與鋁相當或更好的性能,質量降低30%,成本降低7.5%,NVH更好,刀具壽命平均延長四倍(注塑模具與鑄造模具)。最后但并非最不重要的一點是,通過將兩個發動機支架與CESB連接并通過CESB將組件帶入裝配線,整個組件可以在發動機安裝之前安裝到車架上,從而使生產線工人更容易操作。 另一個有趣的復合材料底盤應用——這次是位于2021年吉普大切諾基和大切諾基LSUV排氣系統上方的復合隧道加固——采用拉擠80%纖維重量分數(FWF)連續玻璃纖維增強聚氨酯(PUR)結構(巴斯夫的Elastocoat 74850),隨后被機器人切割成尺寸,然后注塑包覆成型(以及六個鋁制限壓器和兩個鋼螺柱)抗沖擊改性純(非增強)PA6(巴斯夫Ultramid 8350 HS)。 混合動力復合材料隧道加固支架首次亮相標準軸距2021 吉普大切諾基以及軸距更寬的吉普大切諾基L SUV 這些材料在一臺帶有三個機器人、多個掃描站和一個激光雕刻站的旋轉式注塑機中匯集在一起。該工藝創造了一個輕質、耐腐蝕、多材料3D零件,可以承受非常高的軸向載荷(>70 KN),但更容易組裝,并且在單件價格和工具投資方面比鋼基準成本更低。 L&L Products使用巴斯夫的新型樹脂系統開發了拉擠嵌件,當與連續玻璃纖維結合使用時,其強度重量比比鋼或鋁高三到四倍。據報道,L&L的工藝/設備改進和巴斯夫的新樹脂系統增強了拉擠成型工藝,其產量比行業標準拉擠成型速率457-610mm/min高兩到三倍。 隧道加固支架的位置顯示在左上角和中間。右上圖顯示了一個機器人在連接拉擠結構之前將組件裝載到旋轉壓力機上,以及使用包覆成型的沖擊改性PA6(右中)的限壓套和螺柱。在底部,顯示了基準沖壓和MIG焊接的UHSS基準(左下),以及拉擠嵌件(中下)和最終的混合復合材料部件(右下) 設計了許多裝配功能,以方便生產線工人的裝配,包括用于雙向定位的腳跟腳趾;用于四向定

上一篇:航空航天業的增材制造

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍