2024最新技術(shù)熱點分析-先進熱塑復合材料

1.引言

國內(nèi)外研究人員對連續(xù)纖維增強復合材料的性能的多個方面做了研究,以經(jīng)編的方式用PET粘結(jié)紗將增強纖維GF層與樹脂基體PP層相連結(jié)起來制成預制件,用熱壓成型方法制備CFRTP材料。分析了在相同溫度下,保壓時間及壓力的大小對纖維浸漬情況的影響,通過對纖維浸潤情況的觀察,建立了浸潤模型。在CFRTP制品的性能及影響因素方面做了研究,用自制的熱塑性纏繞成型設(shè)備制備了連續(xù)碳纖維增強聚苯硫醚復合管材,并進行了樹脂基體的結(jié)晶度測試,研究結(jié)果表明制備連續(xù)碳纖維增強聚苯硫醚管材有耐水性好:樹脂基體的結(jié)晶度隨著纖維增加有小幅度提高;復合材料中的空隙率對材料的層間剪切強度有較大的影響,空隙大時,復合材料的層間剪切強度降低。

在復合材料制品的加工過程中,熔體的流動對纖維的分布產(chǎn)生影響,當熔體流動時,與纖維間的作用力,使得纖維的排列隨熔體流向而發(fā)生變化。在基體熔體高速流動時,基體的分子鏈與增強纖維都會發(fā)生取向,基體內(nèi)部產(chǎn)生應(yīng)力,基體的取向固定時,整體材料會有應(yīng)力:增強纖維取向時,對材料的力學性能造成一定的影響。熔體流動速率的增加時,引起增強纖維的取向發(fā)生變化,整體材料的橫向拉伸強度下降。熱塑性復合材料的流動性能會導致增強纖維發(fā)生不同的取向,從而影響整體材料的力學性能。在GF/PP復合材料中,玻璃纖維作為增強材料的作用主要是為了吸收破壞時的能量,相當于一個承力骨架,使得PP的熱力學性能較原來大為提高,整體收縮率降低,也提高了材料的尺寸穩(wěn)定性。

國內(nèi)外對連續(xù)纖維增強熱塑性復合材料的制備工藝及其機械性能、熱力學性能的研究較多,常用注塑工藝成型制備玻璃纖維增強聚丙帰復合材料,對用混纖紗法浸潰熱壓工藝的連續(xù)纖維增強熱塑性復合材料的研究不多,尤其是不同結(jié)構(gòu)形式的連續(xù)玻纖增強聚丙帰復合材料的力學性能差異及破壞機理差異的研究較少。

2.熱塑復合材料的應(yīng)用熱點

1)汽車零配件

目前,除了航空航天領(lǐng)域,熱塑性復合材料在汽車行業(yè)、石油化工行業(yè)等也有使用,尤其是汽車行業(yè),是熱塑性復合材料大規(guī)模使用的重要領(lǐng)域,目前LFT(Longfifiberreinforcedthermoplastics)已在汽車防撞梁、前端模塊、儀表盤骨架、車門中間承載板、電瓶箱、座椅骨架板、備胎倉以及車底部護板等結(jié)構(gòu)件和半結(jié)構(gòu)件中得到廣泛應(yīng)用。如圖23和24所示,捷豹X760發(fā)動機油盤、BMW汽車車門與前引擎蓋均使用熱塑性復合材料。此外,澳大利亞一家碳纖維技術(shù)公司在2012年美國拉斯維加斯舉行的國際汽車零配件展覽會(SEMA)上推出的世界上第1個整體式碳纖維輪轂,這種CR–9碳纖維輪轂每個僅重6.81~8.17kg,其質(zhì)量比合金輪轂輕40%~50%。Smart公司的全塑復合材料車輪采用長纖維增強聚酰胺熱塑性復合材料,通過注塑成型工藝制備。無論從加工成本還是成型效率來講,這種熱塑性復合材料的注塑成型都更具優(yōu)勢。

圖 BMW汽車熱塑性材料前門與車輛前引擎蓋

2)H-160 直升機熱塑性復合材料槳轂

H-160 直升機熱塑性復合材料槳轂中央件是碳纖維增強 PEEK 熱塑性復合材料在尺寸較小航空結(jié)構(gòu)的典型應(yīng)用,采用碳纖維織物/PEEK 預浸料模壓工藝制造。H-160 直升機是空客直升機公司研發(fā)的一款全復合材料中型民用直升機。為提高球柔性旋翼核心關(guān)鍵件槳轂中央件的壽命,空客直升機公司設(shè)計研制了碳纖維增強 PEEK 復合材料槳轂中央件。和鈦合金槳轂中央件相比,H-160 直升機熱塑性復合材料槳轂中央件不但提高損傷容限和使用壽命,而且降低了制造成本和減輕了質(zhì)量。圖 為 H-160 直升機 T300/PEEK 復合材料槳轂中央件。

圖 H-160 直升機T300/PEEK復合材料槳轂中央件

3)下一代單通道飛機CF/PEEK 復合材料加筋結(jié)構(gòu)機身

法國 Stelia 公司采用絲束自動鋪放原位固結(jié)/加筋結(jié)構(gòu)電阻焊接技術(shù)制備了 CF/PEEK 復合材料加筋結(jié)構(gòu)機身驗證件,如圖 所示,主要用以下一代單通道飛機使用先進熱塑性復合材料可能性的評估。2018 年歐洲啟動了“潔靜天空 2”計劃,其中包括熱塑性復合材料多功能機身演示項目,主要驗證 CF/PEEK 熱塑性復合材料機身蒙皮自動鋪放原位固結(jié)和不同熱塑性復合材料焊接技術(shù)。目前該項目已經(jīng)完成 8mX4m 熱塑性復合材料下半部機身結(jié)構(gòu)的制造,后續(xù)將和上半部熱塑性機身結(jié)構(gòu)連接進行考核驗證。

圖 CF/PEEK 熱塑性復合材料全尺寸機身驗證件

3.2024最新技術(shù)發(fā)展熱點

自 20 世紀 60 年代以來,歐、美、日等發(fā)達國家十分重視連續(xù)纖維增強熱塑性復合材料研究并取得許多突破性進展。PPS 熱塑性復合材料飛機蒙皮、整流罩、升降舵、平尾等部已在波音、空客、福特等公司成功應(yīng)用。近幾年全球著名的復合材料研發(fā)廠商更是在 PEEK 熱塑性復合材料領(lǐng)域不斷布局,蓄勢待發(fā)。2018 年 3 月,為提升熱塑性復合材料的研發(fā)能力,為下一代商用飛機的發(fā)展做準備,全球最大的碳纖維制造商東麗工業(yè)株式會社以 9.3 億歐元的價格收購了 TenCate 先進復合材料業(yè)務(wù)。美國 Hexcel 和阿科瑪公司宣布建立戰(zhàn)略聯(lián)盟,以 Hexcel 在碳纖維方面的技術(shù)優(yōu)勢和阿科瑪在 PEKK 樹脂方面的優(yōu)勢相結(jié)合,開發(fā)用于航空航天的 PEKK 熱塑性復合材料。稍后德國的 Premium Aerotec GmbH 推出了空客 A320 熱塑性復合材料后壓力艙壁。2019 年 1 月日本帝人宣布,公司研發(fā)的 TENAX 碳纖維和碳纖維/PEEK 熱塑性單向預浸膠帶(TENAX TPUD)已獲得波音的認證,可用于飛機主要結(jié)構(gòu)部件。隨著熱塑性復合材料技術(shù)的進步,人們開始注意到熱塑性復合材料的作用正變得越來越重要。飛機制造商對熱塑性復合材料能夠快速制造的優(yōu)勢非常有興趣,正在加大投入研發(fā)更大、更復雜的先進熱塑性復合材料結(jié)構(gòu)。但要實現(xiàn)先進熱塑性復合材料在航空裝備的大量應(yīng)用,需要進一步重點發(fā)展:

1)高性能熱塑性預浸料高質(zhì)量高效制造技術(shù)

高性能熱塑性預浸料是先進熱塑性復合材料的關(guān)鍵中間材料,預浸料的質(zhì)量和成本在很大程度上決定了熱塑性復合材料的質(zhì)量和成本。因此要實現(xiàn)先進熱塑性復合材料高效應(yīng)用,必須首先突破熱塑性樹脂熔融粘度調(diào)控、預浸設(shè)備及其預浸工藝優(yōu)化技術(shù),實現(xiàn)高性能熱塑性預浸料高質(zhì)量制造。

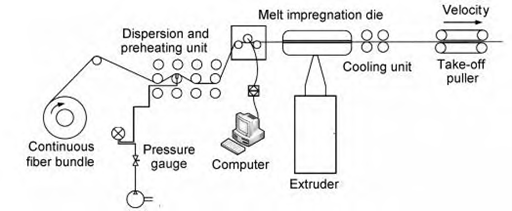

其中近年較為熱門的是熔融浸漬,其原理為將連續(xù)纖維從紗架引出經(jīng)多級輥輪后進入分絲系統(tǒng),多級輥輪的作用是調(diào)節(jié)纖維所受 的張力并使纖維分展開,然后在纖維預熱后進入熔融浸漬模具系統(tǒng)中,在熔融浸漬模具中熱塑性樹脂在高溫 下熔化并浸潤纖維,冷卻收卷得到預浸料。

圖 熱塑性預浸帶熔融浸漬法制備

熱塑性預浸帶熔融浸漬法的優(yōu)點是設(shè)備簡單、環(huán)境污染少、制備周期短、可連續(xù)生產(chǎn)等,其關(guān)鍵在于如何實現(xiàn)纖維束的均勻分散和浸漬。熔融浸漬要求樹脂具有較低熔融溫度和較高表面張力,以保證在較低溫度下實現(xiàn)充分浸漬。熔融浸漬法制備的預浸帶質(zhì)量受纖維分散程度和樹脂熔融黏度的影響很大。如果樹脂熔融黏度大、纖維展開不充分會導致浸漬效果差,纖維束內(nèi)孔隙率高。英國 ICI 公司通過長期努力,在 PEEK 熔融溫度降低、浸漬模具結(jié)構(gòu)優(yōu)化、纖維展開等關(guān)鍵技術(shù)方面取得突破,成功制備了樹脂含量均勻、柔韌性好的高質(zhì)量 CF/PEEK 預浸帶。除 ICI 公司外,目前 TenCate, Polystrand, Gurit Suprem 等公司的 CF/PEEK 單向預浸帶或預浸絲束都使用熔融浸漬法制備。

2)先進熱塑性復合材料自動鋪放原位固結(jié)技術(shù)

高性能熱塑性樹脂基體熔融溫度高,熔融粘度大,熱壓成型要求高溫高壓,成型設(shè)備投資大,模具成本高,輔助材料價格貴,導致復合材料結(jié)構(gòu)制造缺陷多,制造成本高。要提高先進熱塑性復合材料制造質(zhì)量和降低制造成本,需要發(fā)展先進熱塑性復合材料預浸帶分切技術(shù)和大功率激光加熱自動鋪放原位固結(jié)設(shè)備,優(yōu)化自動鋪放工藝參數(shù),實現(xiàn)復雜結(jié)構(gòu)先進熱塑性復合材料構(gòu)件自動鋪放快速制造。

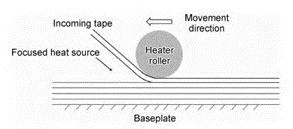

自動鋪放(AFP)原位固結(jié)技術(shù)是將復合材料的剪裁、鋪疊、熔融壓實等步驟集于一體,能有效滿足自動化、高效率、高質(zhì)量、低成本等技術(shù)要求,是熱塑性復合材料制造技術(shù)的重點發(fā)展方向。采用 AFP 原位固結(jié)技術(shù)不需要使用熱壓罐等設(shè)備,避免了需要使用熱壓罐對制件尺寸的限制,因此采用 AFP 原位固結(jié)技術(shù)可以制備飛機整體壁板、大梁、長桁、機身段、進氣道等大型復合材料構(gòu)件。圖 3 所示為 AFP 原位固結(jié)成型過程示意圖。

圖 高性能熱塑性復合材料帶鋪放示意圖

3)先進熱塑性復合材料結(jié)構(gòu)自動化焊接技術(shù)

先進熱塑性復合材料整體結(jié)構(gòu)具有更好的減重效率,但目前對于大尺寸形狀復雜形狀的熱塑性復合材料構(gòu)件仍然難以實現(xiàn)一次成型,因此發(fā)展高效連接技術(shù)成為十分迫切。熱塑性復合材料連接性能對結(jié)構(gòu)整體性能具有重要影響,傳統(tǒng)的機械連接和膠結(jié)連接連接方法并不適用于先進熱塑性復合材料,需要發(fā)展以結(jié)構(gòu)自動化超聲焊接技術(shù)為主,電阻焊接技術(shù)等輔助的先進熱塑性復合材料結(jié)構(gòu)自動化焊接技術(shù),實現(xiàn)先進熱塑性復合材料高效連接。

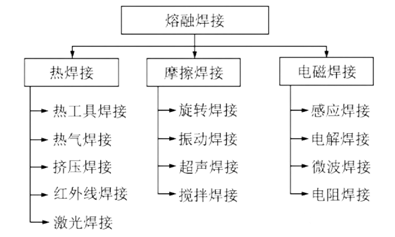

目前常見的熔融焊接指的是將界面處的樹脂加熱至黏性狀態(tài),使樹脂基體相互擴散,并冷卻形成接合部,如圖

圖 熔融焊接技術(shù)分類

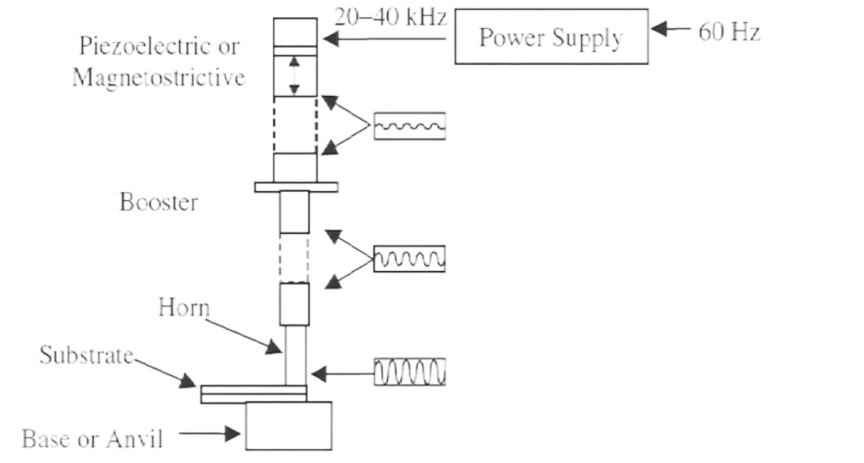

超聲波塑料焊接是一種通過金屬焊頭將高頻低幅(頻率為 20~40 kHz,振幅 1~250 μm)的縱向機械振動作用于待焊塑料工件表面,使工件之間的接觸面發(fā)生熔化,再經(jīng)一定時間的保壓冷卻而形成可靠接頭的焊接方法。下圖展示了使用壓電換能器的超聲波焊接機的原理圖。

圖 超聲波塑料焊接

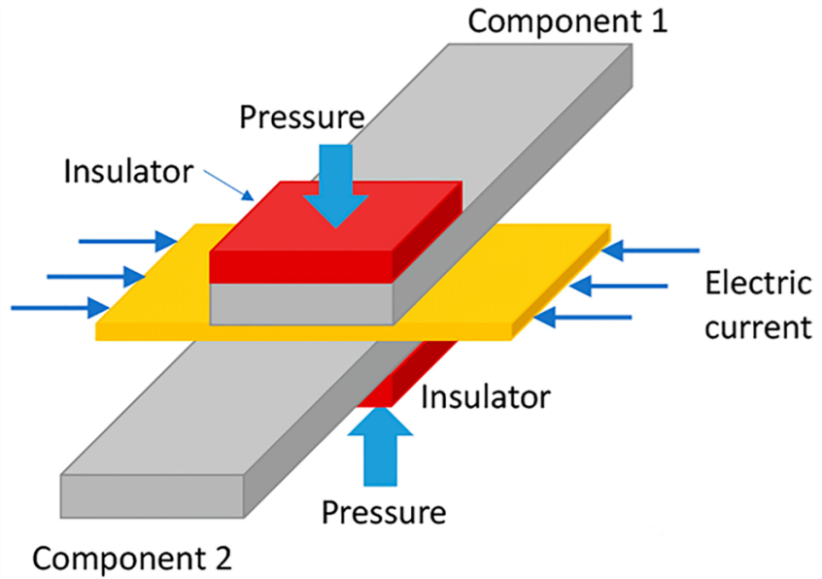

電阻焊接技術(shù)將導電元件(通常是碳纖維或鋼網(wǎng))放置在要連接的組件的界面處,并連接到電源,電流的熱效應(yīng)會在界面處會產(chǎn)生熱量以熔化塑料并形成接合部。電阻焊接的示意圖,如圖所示。

圖 電阻焊接工藝示意圖

4.總結(jié)與展望

先進熱塑復合材料技術(shù)正迅速成為航空、汽車及其他工業(yè)領(lǐng)域的關(guān)鍵材料。自20世紀60年代以來,歐美日等發(fā)達國家重視該領(lǐng)域的研究,實現(xiàn)了諸多突破性進展。熱塑復合材料在航空航天領(lǐng)域的應(yīng)用尤為顯著,如波音、空客等大型制造商已將其用于飛機蒙皮、整流罩等部位。近年來,全球復合材料研發(fā)廠商在PEEK熱塑性復合材料領(lǐng)域不斷發(fā)展,推動了熱塑性復合材料技術(shù)的進一步進步。技術(shù)的關(guān)鍵突破包括熱塑性樹脂熔融粘度調(diào)控、預浸設(shè)備及工藝優(yōu)化等,使得熱塑性復合材料的應(yīng)用前景更加廣泛。

展望未來,熱塑性復合材料在航空、汽車制造等領(lǐng)域的應(yīng)用將進一步擴大,尤其是在實現(xiàn)輕量化、高效率制造方面。隨著研發(fā)投入的增加和技術(shù)的不斷成熟,預計將有更多的突破性技術(shù)應(yīng)用于實際生產(chǎn)中,為復合材料制品的高效制造和廣泛應(yīng)用提供強大動力。此外,熱塑性復合材料的環(huán)保特性和回收利用能力也將是未來研究的重點,有望實現(xiàn)綠色制造和可持續(xù)發(fā)展的目標。

參考文獻:

[1] 趙淼.先進熱塑性復合材料現(xiàn)狀及航空應(yīng)用進展[J/OL].復合材料科學與工程,1-9[2024-03-25].

此文由中國復合材料工業(yè)協(xié)會搜集整理編譯,部分數(shù)據(jù)來源于網(wǎng)絡(luò)資料。文章不用于商業(yè)目的,僅供行業(yè)人士交流,引用請注明出處。

相關(guān)內(nèi)容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 可持續(xù)玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術(shù)的發(fā)展趨勢(一)

- 中國復合材料工業(yè)協(xié)會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經(jīng)理王志偉分享拉擠大梁板在風電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個產(chǎn)品亮相

- 東麗復合材料美國公司將把Torayca T1100的產(chǎn)能提高一倍