未來碳纖維成本如何變化?

碳纖維是高性能纖維的典型代表,具有密度低、耐高溫、耐腐蝕、抗疲勞以及良好的阻尼、減震、降噪等特點,特別突出的是具有高比強度和高比模量兩大特性。作為軍民兩用的高技術材料, 碳纖維已廣泛應用于航空航天、國防軍事等尖端領域以及體育休閑用品、醫療器械、建筑、海洋工程、軌道交通、風力發電、壓力容器等民用行業,對國民經濟發展和國防現代化建設具有關鍵性和決定性的作用。

按原材料類型分類,主要分為聚丙烯腈基(PAN基)碳纖維、瀝青基碳纖維和粘膠基碳纖維。PAN基碳纖維因成品品質優異、工藝簡單及力學性能優良等優勢,成為碳纖維主流,產量約占全球碳纖維總產量的90%以上,因此,目前提到碳纖維一般指PAN基碳纖維。

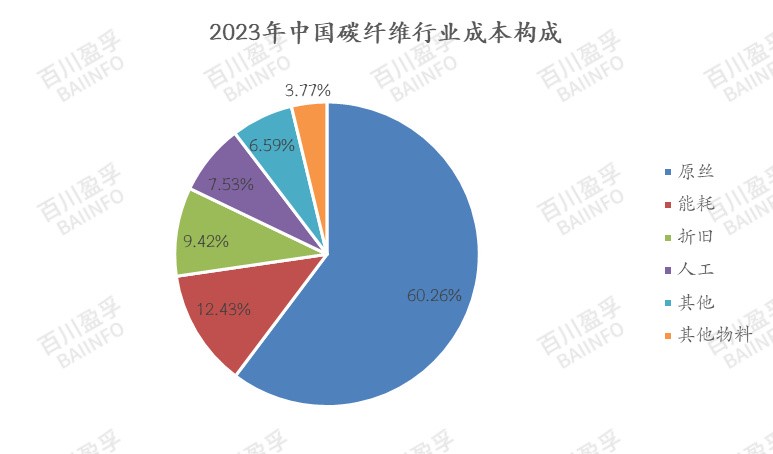

目前國內碳纖維行業成本方面主要是原絲占比較高,高達60.26%;其次是電費影響生產成本,成為選址重要考慮因素之一。

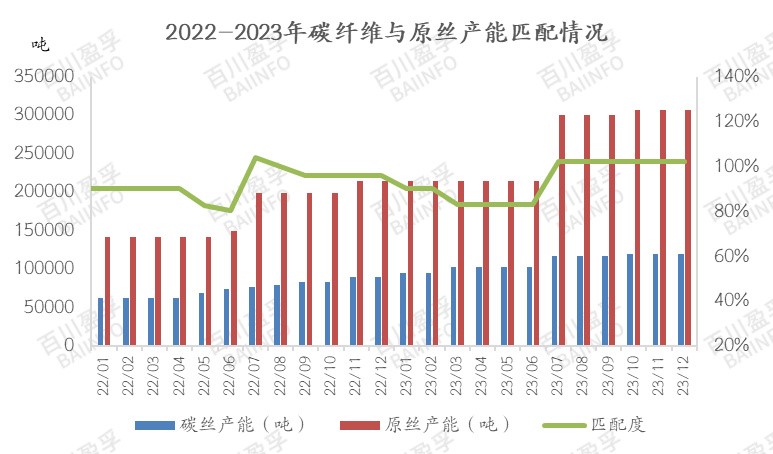

2023年,國內碳纖維價格走跌,降本增效成為企業成本控制的重要措施,碳纖維原絲作為碳纖維生產成本的重要組成部分,國內未配有原絲企業多積極開展原絲配套工作,年內各企業原絲配套占比逐步增加。

從國內碳纖維原絲供需角度來看,2023年底兩者匹配度基本實現100%,但原絲價格仍然是碳纖維成本的重要影響因素,因此各廠原絲碳絲一體化項目仍然穩步進行。

2023年碳纖維行業平均盈利情況明顯轉弱,10月降至盈虧邊緣。2023年行業平均利潤在2.35萬元/噸,較2022年行業平均利潤下降65.53%。

PAN基碳纖維的高性能化是當今碳纖維研究領域的熱點, 然而較高的價格是其進一步擴大應用的痛點, 高昂的碳纖維生產成本, 限制了碳纖維的進一步放量應用,碳纖維的低成本化越來越引起研究者及碳纖維廠商的注意。碳纖維的低成本化技術,主要集中在新型原絲的開發及新型預氧化、碳化工藝技術等方面。

新型低成本原絲研究

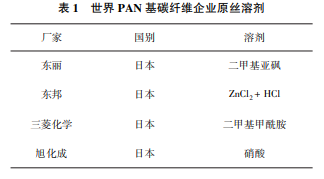

PAN基碳纖維由于其良好的 強度和剛度性能, 是目前三種碳纖維中應用最廣泛、 用量最大的品種。PAN一般在20%~30%質 量分數的極性溶劑中進行濕法紡絲或干噴濕法紡絲, 溶劑包括二甲基乙酰胺(DMAc)、 二甲基甲酰胺(DMF)、 二甲亞砜(DMSO)、 硝酸和硫氰酸鈉等 。

世界主要PAN基碳纖維企業原絲溶劑見表1。

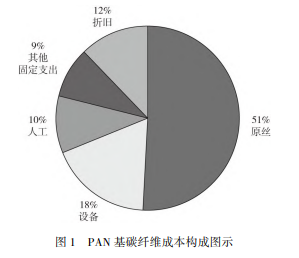

根據相關研究, 使用PAN纖維作為碳纖維原絲, 原絲的成本約占碳纖維總成本的51%, 如圖1所示 。

因此原絲成本對碳纖維制造成本的影響最大,開發新型、廉價、可替代PAN纖維的碳纖維原絲成為重要的研究方向。碳纖維低成本制造用原絲材料主要包括紡織級聚丙烯腈、 熔融紡絲聚丙烯腈,以聚乙烯為代表的聚烯烴和木質素等。

紡織級聚丙烯腈纖維在我國商品名稱為腈綸, 通常用于生產毛線、毛毯及服裝等。由于紡織級聚丙烯腈纖維產量相對較大, 其單位成本較低, 目前紡織級聚丙烯腈纖維成本為 2~3美元/kg,碳纖維原絲價格為7~8美元/kg。有研究表明,通過采用低成本的紡織級聚丙烯腈纖維作碳纖維原絲,碳纖維的生產成本可以降低39%。

紡織級聚丙烯腈纖維中的共聚單體類型及含量, 會影響纖維在預氧化時的熱行為, 導致預氧 化時間延長或變得不可控。一些研究者會在預氧化 (熱穩定) 前后, 通過化學和力學方式處理紡織級聚丙烯腈纖維,以提高碳纖維的力學性能。

因聚丙烯腈在低于熔點時便會發生環化反應, 聚丙烯腈紡絲一般采用溶液紡絲方式, 無法進行熔融紡絲。然而溶液紡絲速度相對較低, 導致成本較高。為降低加工成本,一些研究者通過將丙烯腈與水或碳酸亞乙酯等添加劑混合來熔融紡絲聚丙烯腈纖維, 添加劑可降低聚合物鏈中腈基之間的相互作用,使聚合物增塑并降低其熔點, 從而使熔融紡絲不會顯著降解。

聚乙烯是世界上使用最廣泛的聚合物, 2022年全球產量超過一億噸。根據連接在主碳鏈 骨架上的側鏈的頻率和形狀,聚乙烯通常分為低密度聚乙烯(LDPE)、 線性低密度聚乙烯 (LLDPE) 和高密度聚乙烯(HDPE)。聚乙烯纖維與 聚丙烯腈原絲相比, 在價格方面有一定優勢,每磅聚乙烯纖維的價格僅為1~2美元, 而碳纖維級聚丙烯腈原絲的價格為每磅 4~5美元。聚乙烯纖維的熱穩定處理過程會相對困難 迄今為止,關于聚乙烯基碳纖維制造唯一成功的穩定方法是硫酸處理。雖然硫酸處理流程較為繁瑣, 但是使用聚乙烯制造碳纖維在總生產成本方面有很大優勢, 因此,聚乙烯替代傳統碳纖維原絲在碳纖維低成本方面有巨大潛力。

木質素是一種具有支鏈多酚網絡結構的生物質聚合物, 它是植物木質部的三種主要成分之一, 其他兩種主要成分為纖維素和半纖維素,在自然界中存儲量僅次于纖維素。目前工業化木質素主要來源于造紙工業, 全球年產量為5000~7000萬噸, 在造紙過程中, 木質素通常與纖維素和半纖維素分離, 作為造紙過程的副產品被浪費。木質素的化學結構包括對羥基苯基 (H單元)、 丁香基 (S單元) 和愈創木酚 (G單元) 三種單體,通過多種鍵連接。

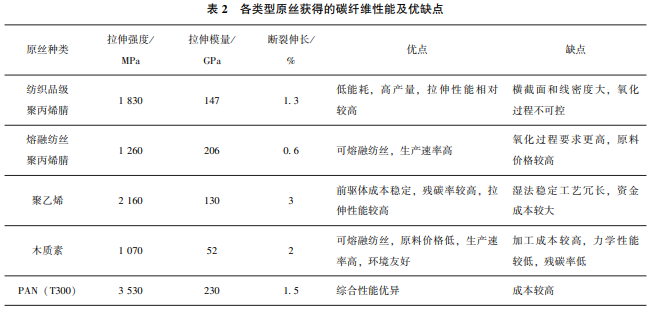

每類碳纖維原絲的力學性能及其優缺點總 結見表2。除傳統聚丙烯腈原絲外, 其他類型 原絲得到的碳纖維性能取查閱文獻中的最高值。

目前,無論是國外還是國內碳纖維生產制備成本都非常高,難以滿足日益增長的工業需求。碳纖維產業突破的一個重大方向是碳纖維價位約10美元/公斤(甚至更低),并且能夠實現盈利。結合上面搜集到國內外碳纖維生產制備成本現狀,要實現低成本碳纖維的制備要從原材料、工藝、能源利用、設備、規模化建設等多方面入手。

圖1顯示原絲制備成本約占總成本的51%左右,因此開發廉價、可替代的原材料與前驅體被認為是實現低成本碳纖維的最有效途徑之一。原材料多元化是碳纖維發展的重要方向。

國內紡絲速度普遍偏低,大部分采用濕法紡絲工藝,需要采用干噴濕法紡絲技術,提高紡絲速度;采用凝膠紡絲等技術提高碳纖維強度,降低成本;簡化制備工藝流程,提高生產效率;優化預氧化、碳化、表現處理等工藝方法和條件,降低各工序停留時間。

碳纖維生產制備過程是高耗能過程,通過合理的設計方案(能源介質綜合利用、更換能源介質等),降低制備過程能耗。

通過上面國內外生產制備成本對比發現,國內的原絲成本比例比碳絲小,國外的原絲成本占比比碳絲要高。分析可能是氧化及碳化時間較長、能源介質不同等因素造成過程能耗成本相對較高,能源綜合利用率相對較低。

根據目前數據顯示,碳纖維生產裝備進口價格一般為國產設備價格的3-5倍。采用國產設備,降低綜合設備、廠房投資,可以大大降低固定資產折舊成本。

碳纖維生產規模化對于降低生產成本是非常有效的。除此之外,提高設備自動化水平,降低人員投入;提高生產廢品再利用率,開發下游制品,增加企業競爭力。

上一篇:三維編織復合材料發展趨勢

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍