復合材料非熱壓罐制造工藝綜述(下)

4.樹脂傳遞模塑(RTM)

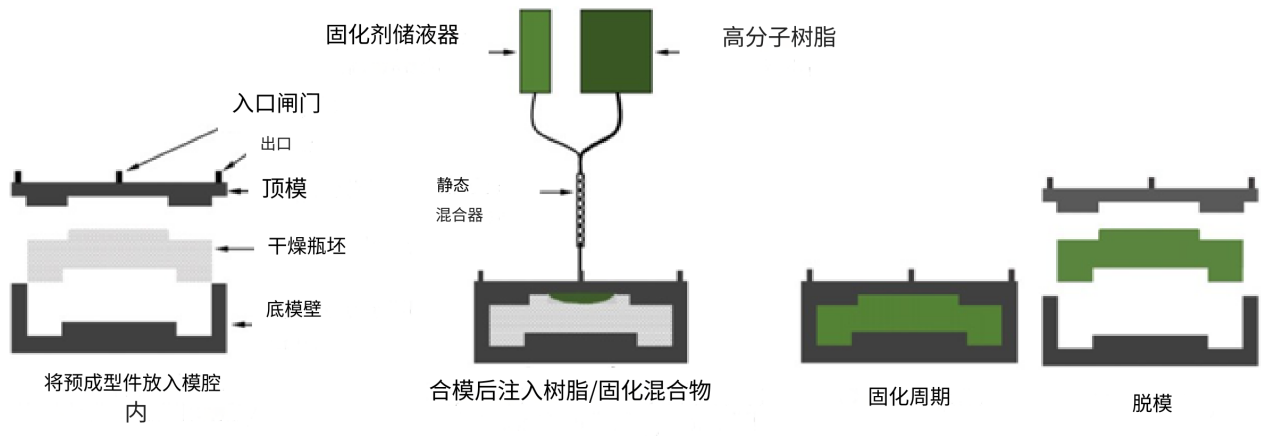

RTM工藝使用封閉模具來制造復合材料部件。圖5展示了RTM工藝中的各個步驟。根據模具形狀切割纖維預制件并放置在封閉的模腔中。低粘度熱固性樹脂通過注射口注入模腔,通常壓力為 3.5 至7 bar。注入的樹脂浸漬預制件,排出滯留的氣泡,直至完全潤濕。一旦樹脂開始從排氣口流出,則停止樹脂注射并關閉排氣口。通過加熱模具或向樹脂體系中添加初始抑制劑使樹脂固化。樹脂固化后,打開模具,脫模部件。RTM工藝的一些變體包括 VIPR、FASTRAC、輕質 RTM (LRTM)、結構反應注射成型 (S-RIM) 和共注射樹脂傳遞成型。RTM的優點在于該工藝可以生產出尺寸公差較小且表面光潔度較好的零件。RTM可以制造形狀復雜的復合材料零件。使用RTM工藝可以實現復合材料零件的一致性。由于樹脂壓力高且模具開合速度更快,因此可以實現快速制造周期,并通過工藝控制進一步改善。RTM工藝的缺點是可制造零件的尺寸有限。由于樹脂壓力高和纖維壓實松散,可能會沖刷分散纖維。此外,注射澆口和排氣口的位置不當可能會導致復合材料中出現宏觀空隙。

圖5.樹脂傳遞模塑(RTM)

5. 真空輔助樹脂傳遞模塑成型 (VARTM)

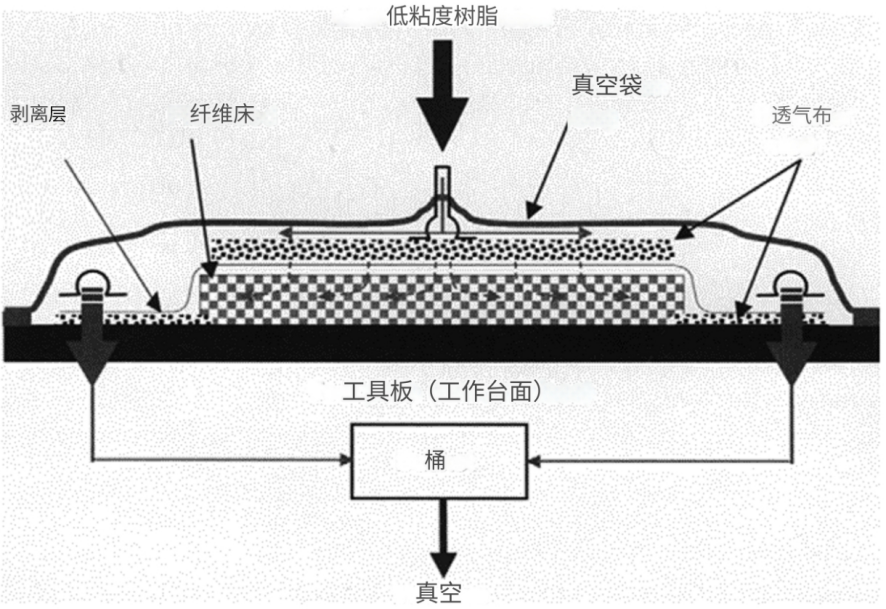

在VARTM方法中,將增強材料放置在單面模具上,并用真空袋密封以形成封閉的模具。在排氣口處施加真空,驅使樹脂在大氣壓下浸漬增強材料,同時排出氣泡并壓實纖維預制件(圖6)。樹脂流過多孔預制件并到達排氣口。注射完成后,保持真空直到部件完全固化并脫模。VARTM工藝用于以低成本小批量生產大型復合材料部件。該工藝廣泛應用于能源、航空航天、海洋、國防和基礎設施建筑行業。人們已經發明了VARTM的各種變體,以滿足以更低的成本制造更高質量的復雜零件的需求。VARTM工藝具有以下優點:模具工具和模具材料選擇靈活,樹脂和催化劑可以分開儲存并在灌注前混合,揮發性有機化合物(VOC)排放量低,可以對工藝進行目視檢查以避免未完全浸潤的發生。然而,該工藝的缺點是密封膠帶、剝離層和真空袋等耗材可能無法重復使用。低樹脂注射壓力會限制孔隙壓縮性,導致孔隙率高和纖維體積分數低。如果不熟悉此技術的操作員操作,該工藝可能容易出現漏氣。

圖6.VARTM 示意圖

6. 快速固化

在快速固化工藝中,預浸料堆疊在單面模具中以形成層壓板,并用真空袋密封。層壓板模具組件(如圖7所示)放置在由兩個柔性膜支撐的壓力室內。傳熱流體(HTF)系統通過使HTF在壓力室中循環來控制層壓板的溫度并調節樹脂粘度。HTF具有高熱容量和熱導率,在施加10 kPa的低壓時保持快速加熱和冷卻速率。為了進一步增加層壓板壓實度并減少空隙,對HTF施加交變壓力。快速固化工藝縮短了固化周期、資金、工具和運營成本。此外,此工藝可以制造高質量的中等體積復合材料部件。盡管如此,完全依賴流體傳熱可能是一個缺點。由于施加的壓力低,快速固化工藝可能僅限于中等復雜程度的部件。大量研究表明,使用快速固化工藝制造的層壓板可與高壓釜生產的板相媲美,并且優于熱壓機和烘箱固化生產的板。快速固化工藝制備的復合材料性能增強,這歸因于快速固化技術中的纖維橋接、一致固化和纖維/基質粘合性改善。

圖7.快速固化工藝

7.樹脂膜灌注(RFI)

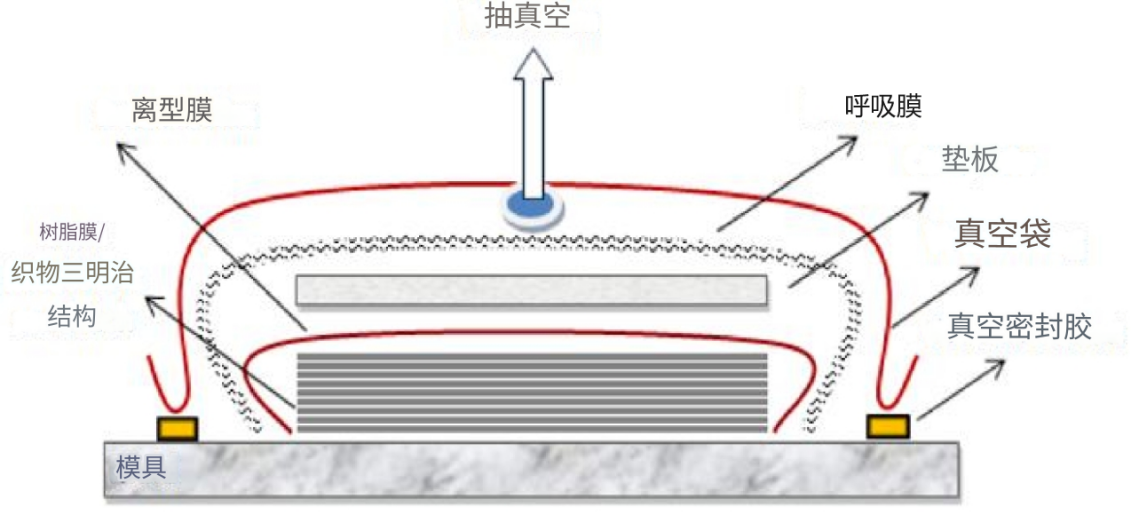

在RFI工藝中,需要使用一個所需形狀的陽模或陰模。將一層薄薄的純樹脂與纖維層交錯放置在模具中。將鋪層組件裝入真空袋中,并用真空泵抽出空氣。然后將鋪層組件放置在烤箱或高壓釜內進行固化。當模具被加熱和加壓時,樹脂熔化,流入纖維,然后固化。該工藝的優點包括:工具便宜,不會出現任何形式的卷曲層,制造厚復合材料時不必連續重復壓實操作,樹脂易于增韌,可生產出高質量的復合材料,干纖維不需要特殊儲存。缺點是材料成本高,復雜形狀的零件難以制造,并且RFI 操作需要技術熟練的技術人員。RFI方法用于制造汽車工業中大型整體式或夾層結構,如加強蒙皮和肋型結構、前后保險杠部件。圖8給出了RFI制造裝置的示意圖。

圖8.樹脂膜灌注 (RFI)

8.雙柔性模具下的樹脂灌注(RIDFT)

RIDFT工藝是液態復合材料成型(LCM)技術的一種變體。RIDFT 理念的提出是為了解決其他 LCM工藝中存在的問題。這些問題包括模具成本高、生產速度慢、樹脂灌注復雜、加工時間長、預制件昂貴以及環境污染。RIDFT工藝使用二維樹脂流,以越來越高的生產速度生產具有成本效益的復合材料部件,同時減少向環境中排放的揮發性有機化合物。圖9說明了RIDFT工藝的不同階段。首先將纖維增強材料放置在兩個硅膠隔膜之間并關閉(步驟 1)。通過排氣口從兩個硅膠片之間抽出空氣以壓實纖維增強材料,從而降低滲透性(步驟 2)。一旦樹脂灌注門打開,真空壓力就會驅使樹脂從儲液器中浸漬纖維增強材料(步驟 3)。將流量分布介質放置在硅膠片的頂部,以提高滲透性并幫助樹脂快速滲透。浸漬后,關閉灌注澆口,借助真空將硅膠片內的潤濕增強材料覆蓋在單面模具上 (步驟 4)。此時,排氣口仍然保持打開狀態。使成型部件固化,然后脫模(步驟 5)。使用硅膠片可防止潤濕增強材料直接接觸模具,從而延長模具壽命。然而,在零件之間生產運行期間清潔他們需要更長的時間。汽車行業尋求高效、具有成本競爭力且環境友好的復合材料制造工藝,例如 RIDFT,以降低復合材料涂裝的高成本。RIDFT工藝的各個階段如圖9所示。

圖9.RIDFT 過程示意圖

展望:

未來非熱壓罐制造工藝將呈現集成化、節能化、自修復化等諸多特點。集成傳感器和數據分析將提高生產精度和質量控制。自修復和智能復合材料將增強產品的耐用性和功能性。節能固化技術的引入將降低能耗,而結合3D打印與樹脂傳遞模塑技術將使復雜結構的生產變得更加高效。此外,高性能樹脂系統將滿足更加苛刻的應用需求。這些進展將推動制造工藝向更智能、高效和環保的方向發展。

參考資料:

1. Okunzuwa Austine Ekuase, Nafiza Anjum, Vincent Obiozo Eze and Okenwa I. Okoli復合材料非熱壓罐制造工藝綜述《復合材料科學學報》2022 年特刊

2.Budelmann,D.;Schmidt,C. ;Meiners,D. 預浸料粘性:機制、測量和制造含義綜述。《聚合物復合材料》

3.Erden, S.;Ho, K. 纖維增強復合材料。《纖維增強復合材料的纖維技術》

4.Centea, T.;Grunenfelder, LK;Nutt, SR 非熱壓罐預浸料綜述——材料特性、工藝現象和制造注意事項。《復合材料A 部分應用科學制造》2015 年

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍