自動鋪絲(AFP)技術的發展趨勢

自動化鋪絲技術正發展為更緊湊、靈活、模塊化且數字化的系統,同時具備多種材料和工藝處理能力。

AFP技術的最新發展

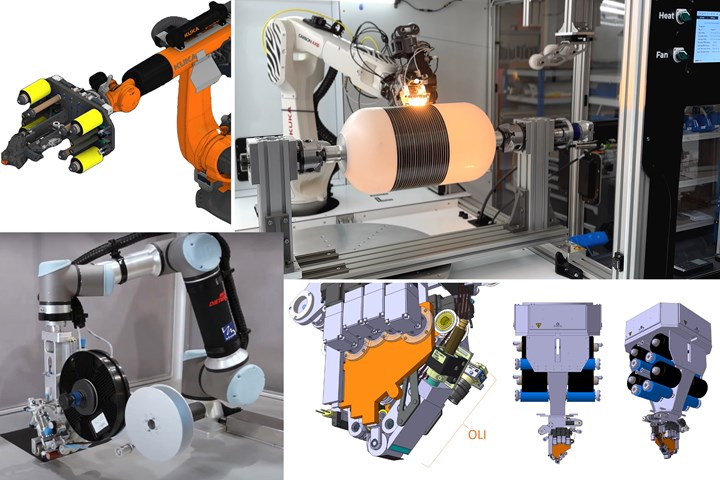

(左上角,順時針方向) Addcomposites 于2023年推出了其4束AFP-X頭部;Carbon Axis為其XCell AFP系統增加了纖維纏繞功能;MTorres推出了新型緊湊型eVTOL AFP頭部,具備更新的在線檢測(OLI)功能;M&A Dieterle為AFP新進入者提供了一系列選項,包括用于協作機器人的頭部。

(來源:Addcomposites、Carbon Axis、MTorres 和 M&A Dieterle)

隨著復合材料行業的不斷成熟,手工疊層的多層和復雜層壓板逐漸被自動鋪帶(ATL)和自動鋪絲(AFP)技術取代。這些技術通常使用碳纖維預浸絲束(預浸無捻紗)或切割成精確寬度的單向預浸帶,有時也會使用干纖維帶并通過熱塑性粘合劑將其固定在一起。近年來,各大企業競相推出創新的AFP系統,不斷提升工藝的精度、效率和多功能性。這些技術進步不僅加快了復雜部件的生產速度,還引入了如細絲纏繞和3D打印等集成功能,滿足了市場對輕量化、高性能材料日益增長的需求,促使復合材料制造進入了一個新的發展階段。

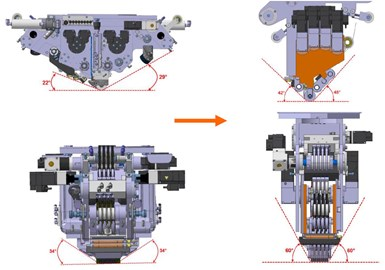

高角度 eVTOL 頭

MTorres在其最新的AFP頭部設計中,增加了針對更小、更復雜部件的鋪層間隙角度,并持續升級其在線檢測(OLI)系統,將整體設備效率(OEE)提升至75-85%。該系統的鋪層速度可達7公斤/小時,比傳統的手工鋪層效率提高了5至6倍。

(來源:MTorres)

MTorres(Torres de Elorz,西班牙)成立于 1975 年,專注于為工業流程提供自動化解決方案。在過去的 25 年中,MTorres 已交付 89 個 ATL 系統,并在 16 年內交付了 70 個 AFP 系統。自 2011 年以來,該公司每兩年推出一款新的 AFP 機頭,包括用于熱塑性復合材料(TPC-thermoplastic composites)的激光加熱 AFP 機頭、機頭上的線軸、24 絲束機頭、寬至 2 英寸的絲束,以及 2017 年推出的更加緊湊和高角度的機頭。

盡管如此,2017 年推出的機頭并未完全滿足預期。到 2022 年,公司推出了 eVTOL 機頭,具備八根絲束,角度至少為 40-45°,能夠在更大的間隙下制造更小、更復雜的零件。該機頭配備了伺服驅動的旋轉刀具,最小切割長度為 100 毫米,并集成了在線檢測(OLI),可用于龍門架或機器人。這些特點使得 eVTOL 機頭能夠在更加復雜的幾何形狀上高效運行。

MTorres 的 AFP 機頭主要用于生產關鍵的高規格零件,特別是尺寸較大且幾何結構相對簡單的零件,如空客 A350 的機翼和機身、波音 787 的機翼。對于 A350,每小時的鋪設量可達到 100 公斤。然而,eVTOL 機頭每小時的鋪設量雖僅為 5-8 公斤,但設備整體效率卻非常高,達到了 85%。

傳統的 AFP 設備由于需要手動檢查、停機、維護以及重新裝載預浸帶卷軸,通常只有一半的時間用于實際鋪設。MTorres 通過將線軸集成到機頭中,使得操作員可以在機器外并行重新加載,借助自動機頭更換裝置,將總設備效率(OEE)提高至 68%。到 2019 年,隨著在線檢測(OLI)的添加,總設備效率進一步提升至 75-85%,相當于新型高角度 AFP 機頭的鋪設速度達到了 7 公斤/小時,效率是手動鋪放的 5-6 倍。

這些效率指標對于波音、空客以及其他復合材料零件制造商而言尤為關鍵,不僅僅是為了加快鋪設速度。MTorres 已經實現了每分鐘 2400-4000 英寸的鋪設速度,但生產率的提升并非僅僅依賴于鋪設速度的加倍,而是通過增加總體運行時間內的實際鋪設部分而實現的。有了在線檢測(OLI),鋪設速度進一步提高了 1.5 倍。到目前為止,從先進空中機動(AAM)制造商處獲得的關于 eVTOL 機頭的反饋表明,這種新型機頭正好滿足了他們的需求。

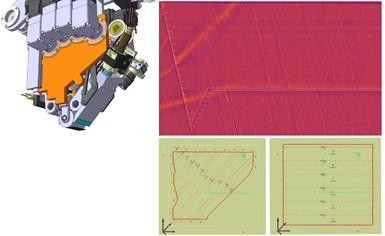

MTorres 已為 AFP 系統引入了在線檢測(OLI)功能,且計劃將此技術擴展至 1、2 和 4 條膠帶的 ATL 系統,以提升高速生產的效果。OLI 系統的硬件配置經過標準化,包括位于滾筒后方的激光線投射裝置,該裝置將激光投射到復合材料鋪層上,隨后通過相機測量激光的高度,并利用帶有反射鏡的光學系統進行三角測量,從而計算膠帶的高度。關鍵技術在于內部開發的軟件,能夠精確呈現所需的所有數據。該方法類似于 2017 年的方法,但在技術上實現了顯著進步,如同在滾筒后方布置了大量輪廓儀,而非僅僅一個。

MTorres的新型eVTOL頭部與其在線檢查(OLI)系統兼容,該系統具備人機界面(HMI)功能,用戶可以通過這一界面輕松查看缺陷和鋪層位置(如圖所示)。這一集成設計顯著提升了操作的直觀性和效率。

此外,該系統能夠實時監控并檢測鋪層中的缺陷和異物碎片(FOD)。每條膠帶的位置都會被測量,并與 CAD 數據進行比對,當鋪層超出公差范圍時,系統會即時警示操作員,并記錄數據以確保零件符合規格要求。操作員通過人機界面(HMI)能夠輕松查看閾值圖或跳躍圖,而無需費力尋找黑色鋪層中的每一層。此類圖表能夠展示層的位置、間隙、重疊、FOD和缺陷測量結果,以更為直觀的方式為操作人員提供詳細的鋪放信息。

此外,通過鋪層位置數據,可以獲得高度圖,顯示UD碳纖維膠帶的典型0.2毫米高度。系統在此高度范圍內進行了多次測量,在Z軸上實現了0.03毫米的測量精度,在Y軸上達到了0.07毫米,而在X軸或機器移動軸上則達到了0.4毫米的精度。憑借這些海量數據,進行大數據分析成為可能,目前已開始看到這一技術對市場產生的顯著積極影響。

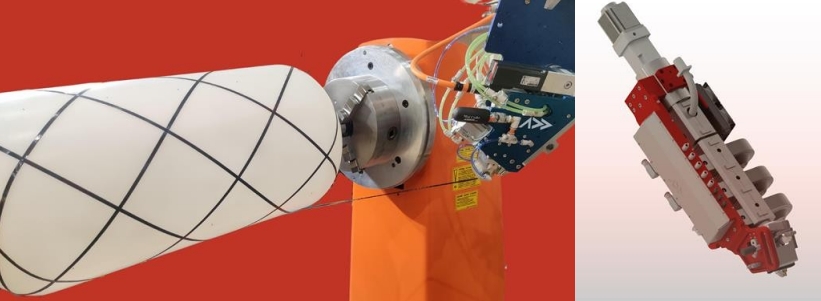

Addcomposite(位于芬蘭埃斯波)于2018年推出了其即插即用的AFP-XS頭模塊,該模塊可無縫集成到任何現有機械臂中,并且在發展過程中取得了顯著的進展。除了傳統的熱固性預浸料和干纖維應用外,該系統還支持熱塑性膠帶、膠帶纏繞,以及集成過程控制、仿真、在線缺陷檢測和有限元分析(FEA)軟件的互操作性,所有這些都能夠在專門開發的Addpath軟件中運行。此外,該系統還提供了1束、2束和4束纖維的放置選項。2022年,Addcomposites展示了來自合作伙伴IND集團(位于加拿大舍布魯克)的AFP-XS頭戴式協作機器人,2023年,該公司推出了用于復雜零部件高速生產的4束AFP-X系統。Addcomposites的首席執行官普拉金·盧塔達(Pravin Luthada)透露,2023年公司共發出了12個AFP系統,并將其銷往中國、沙特阿拉伯、澳大利亞、新加坡,預計很快還會向印度市場交付。

Addcomposite的AFP-XS頭部現已升級為支持細絲系統,進一步提升了其應用范圍。AFP技術以其在精確放置預浸膠帶方面的卓越性能而聞名,能夠在任意位置進行切割和重新啟動,并具備高度精確的纖維方向控制能力,同時在加工過程中能夠施加熱量和壓力,從而制造出具有先進機械性能的復雜幾何結構。與此同時,細絲纏繞技術則擅長高速生產圓柱體和管道,該過程中絲束被拉伸至旋轉芯軸上,芯軸通過纏繞眼引導來確定纏繞模式,主動張力控制則確保了高機械性能的壓實效果。Addcomposites的新系統結合了AFP的戰略性纖維放置和纏繞的批量材料放置,為復合材料的制造提供了更高效的解決方案。

自動切換:AFP、細絲纏繞和3D打印。Addcomposites的自動切換功能能夠通過其AFP-XS頭(頂部)在AFP和細絲纏繞之間進行快速切換,同時還可以通過同一個機器人和軟件平臺,利用其新的SCF3D頭(底部)進行3D打印。這種集成設計使得多種制造工藝可以在單一系統中實現。

此外,Addcomposites還推出了用于連續纖維3D打印的SCF3D打印頭(結構連續纖維/細絲3D),其打印速度可達3-6公斤/小時。這一打印頭采用基于擠出的熔融顆粒制造(FGF)技術,還能夠打印含有短切纖維或無增強材料的聚合物(9公斤/小時)。該系統配備了定向加熱和壓實壓路機,使連續纖維的體積分數達到40%。盧塔達表示,公司并非專注于航空航天結構件,而是旨在以可持續的方式擴大各行業的自動化復合材料生產。他指出,公司已經實現了噴頭之間的自動切換功能,因此現在用戶可以在同一平臺上切換用于AFP和細絲纏繞的AFP-XS噴頭,以及用于連續纖維3D打印的SCF3D噴頭。這個統一的平臺使得用戶可以3D打印儲罐內襯,細絲纏繞第一層,然后選擇性地用熱塑性膠帶進行加固,甚至可以在需要時切換到熱固性膠帶。

Carbon Axis(位于法國拉羅謝爾)由帕維爾·佩羅泰(Pavel Perrotey)和基埃米·阿維拉·莫里(Chiemi Avila Mori)于2018年創立,專注于生產用于制造尺寸小于1×0.5×0.5米零件的機器人工作站XCell。該公司還推出了更大尺寸的XCell-M,約為2.5×1.5米,并配備了升級版的XPlace2 AFP頭部。阿維拉·莫里指出,這些系統的模塊化設計使得標準緊湊型機器具備了多樣化的選項,能夠處理熱固性、熱塑性和干纖維帶。此外,該系統還能夠集成細絲纏繞頭部和軸,以及用于修剪預成型件的超聲波切割裝置。

XCell是一款緊湊型一體式設備,具有多種選項,只需通過一個統一的軟件界面操作,用戶便可輕松從熱固性塑料加工(使用紅外加熱器)切換到熱塑性塑料加工(使用熱風槍)。這種設計大大簡化了操作流程,提高了系統的靈活性和適用性。

集成刀具更換器使得不同工藝之間的切換更加高效。此外,系統還可以配置第二個AFP頭,以便放置多種材料。例如,一個頭部可以用于碳纖維,另一個則用于玻璃纖維,機器將自動在兩者之間切換,以完成編程的鋪放操作。Carbon Axis的機器設計已充分考慮到這些選項的支持,因此可以根據需求的變化隨時進行功能擴展。根據阿維拉·莫里的描述,標準的XCell機器使用帶有紅外加熱器的熱固性預浸料來進行加工。如果需要加工低熔點的熱塑性材料,如聚酰胺(PA)和聚丙烯(PP),只需將加熱源更換為熱空氣槍,溫度可高達300°C。此外,該機器還可以包含一個溫度可達120°C的加熱板,以便粘合第一層。但目前不加工PEEK或PEKK材料,因為激光加熱會顯著增加成本和安全要求。公司希望保持操作的簡單性,使XCell作為一個整體系統進行運輸,用戶只需完成簡單安裝即可開始操作。

1998年,科氏復合材料公司(位于法國魁北克)為空客公司展示了其首臺自動纖維鋪設(AFP)機器。到2010年,科里奧利AFP公司為賽峰公司制造航空發動機短艙,并在2014年開始為空中客車公司生產結構復合材料零件。科氏集團(法國洛里昂)在全球范圍內已部署了超過100臺AFP系統,并于2018年收購了細絲纏繞公司MF Tech(法國阿根坦)。2022年,科里奧利復合材料公司推出了其C1.2機器,該設備相比于廣受歡迎的C1型號,具備更緊湊的機頭,適用于直徑為1米的凹形模具,并能夠應對45°斜坡的問題。C1.2的鋪放工作大于1.5米/秒,達到了更高的速度。

C1.2的筒子架可容納最多15公斤的材料筒子,較傳統系統增加了三倍的容量,還可使用重量高達800克/平方米的絲束預浸料,比典型的220/280克/平方米材料更厚,從而進一步提升生產率。該系統標配三個紅外線燈用于高速熱固性預浸料鋪層,而干纖維和熱塑性材料則僅需一個激光器。此外,系統還提高了壓實壓力,以減少原位固結過程中的孔隙率。

C1.2 AFP、CPico和MF Tech系統:C1.2緊湊型AFP系統能夠進行復雜的高級鋪放操作(頂圖),而CPico則將單束AFP頭與FFF(熔絲制造)和FGF(熔融顆粒制造)3D打印相結合(中間圖)。目前,MF Tech的業務已整合到科里奧利的運營中,為機器人纏繞和混合系統提供了新的應用可能性(底部圖)。

對于3D打印,CPico系統支持熔融絲制造(FFF)和熱塑性顆粒的熔融顆粒制造(FGF)擠出。該系統可兼容所有市售的長絲用于FFF打印頭,同時FGF打印頭可使用增強了短切纖維(含量可達35%)的顆粒。兩個打印頭均設計用于高溫聚合物的原位固結,例如聚芳基酮(PAEK)系列材料,其結晶度高且孔隙率小于1%,從而實現高級復合材料級的機械性能。

在機器人細絲纏繞方面,2023年,MF Tech的業務已并入科里奧利工廠。科里奧利復合材料公司首席商務官馬修·杜普瓦(Matthieu Dupuis)表示:“目前市場對細絲纏繞的需求非常大,主要應用于氫氣儲罐,也包括在管道和導管領域。我們現在在同一個地方集成了機器人AFP和細絲纏繞的所有專業技術,并結合了兩家公司的資源和支持團隊。如果客戶需要一臺同時具備AFP和細絲纏繞功能的機器,我們可以實現。我們的實驗室配備了所有相關設備,用于原型開發和演示。我們已經與新團隊合作,成功制造并交付了三臺新的機器人纏繞機。”

杜普瓦進一步指出:“公司正積極準備未來的發展,特別是在熱塑性復合材料領域,結合了纏繞、AFP、增材制造以及這些和其他工藝的混合技術。我們正在將這些模塊集成在一起,以滿足各種需求。公司正在尋求技術突破,靈活性和服務能力是關鍵。”

新的AFP供應商的加入正在擴大復合材料市場,從而創造了更多的發展機會。Addcomposites、Carbon Axis和MTorres等公司紛紛出新,結合了細絲纏繞和3D打印等多種功能,顯著提高了生產效率和材料利用率。MTorres的新型eVTOL頭部和升級的在線檢測系統(OLI)大幅提升了整體設備效率,而科里奧利復合材料公司通過C1.2系統和與MF Tech的整合,為機器人纏繞和混合系統提供了新的可能性。市場上的AFP供應商正在相互補充,從小型低成本設備到大規模生產解決方案,滿足了不同客戶的需求。雖然競爭激烈,但各公司共同推動了復合材料尤其是熱塑性復合材料的應用潛力,使得市場蓬勃發展。多樣化的技術選擇和模塊化設計不僅降低了生產成本,還賦予了制造商更大的靈活性和發展空間。

參考資料:Gardiner, G. (2024). The next evolution in AFP. CompositesWorld.

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍