氫時(shí)代的 “儲(chǔ)氫密碼”:無(wú)內(nèi)膽復(fù)合儲(chǔ)氫罐的探索之路

引言

隨著全球?qū)夂蜃兓年P(guān)注日益增加,氫能作為一種清潔能源備受矚目。特別是在航空領(lǐng)域,氫能因其高能量密度和零碳排放的特性,被視為未來(lái)替代化石燃料的理想選擇。然而,液態(tài)氫(LH2)的儲(chǔ)存和運(yùn)輸面臨著巨大的技術(shù)挑戰(zhàn),尤其是在極低溫(-253°C)和高壓(4 bar)條件下。為了應(yīng)對(duì)這些挑戰(zhàn),研究人員正在開(kāi)發(fā)新型的復(fù)合材料儲(chǔ)罐,以替代傳統(tǒng)的金屬儲(chǔ)罐,從而減輕重量并提高耐久性。

本文將介紹一項(xiàng)由瑞典RISE研究所主導(dǎo)的研究項(xiàng)目,該項(xiàng)目旨在設(shè)計(jì)和制造一種無(wú)襯里的復(fù)合材料儲(chǔ)罐,用于液態(tài)氫的儲(chǔ)存。文章將詳細(xì)討論儲(chǔ)罐的設(shè)計(jì)、制造過(guò)程以及低溫測(cè)試結(jié)果,并探討其在未來(lái)航空應(yīng)用中的潛力。

氫能的高能量密度使其成為航空領(lǐng)域的理想燃料,但為了減少儲(chǔ)罐體積,氫必須以液態(tài)形式儲(chǔ)存。液態(tài)氫的儲(chǔ)存溫度極低(-253°C),且需要保持一定的壓力(4 bar)。傳統(tǒng)的金屬儲(chǔ)罐雖然能夠滿足這些要求,但其重量較大,且長(zhǎng)期使用中容易出現(xiàn)氫脆問(wèn)題。相比之下,碳纖維增強(qiáng)聚合物復(fù)合材料(CFRP)具有輕質(zhì)、高強(qiáng)度的特點(diǎn),是未來(lái)航空儲(chǔ)罐的理想選擇。

然而,CFRP儲(chǔ)罐在低溫環(huán)境下也面臨一些挑戰(zhàn)。例如,纖維與基體之間的裂紋可能在遠(yuǎn)低于纖維破壞應(yīng)力的情況下出現(xiàn),導(dǎo)致氣體泄漏和壓力損失。為了防止泄漏,通常需要在儲(chǔ)罐內(nèi)部添加金屬或聚合物襯里,但這會(huì)增加重量,并可能因熱膨脹差異導(dǎo)致襯里疲勞或與儲(chǔ)罐壁分離。因此,無(wú)襯里(Type V)復(fù)合材料儲(chǔ)罐成為了研究的重點(diǎn)。

2. 設(shè)計(jì)與材料選擇

2.1 設(shè)計(jì)需求

液態(tài)氫儲(chǔ)罐的設(shè)計(jì)需要考慮多個(gè)因素,包括儲(chǔ)存溫度、壓力、循環(huán)使用次數(shù)以及熱應(yīng)力等。在本次研究中,儲(chǔ)罐的設(shè)計(jì)目標(biāo)是能夠承受每天至少3次充放循環(huán),持續(xù)20年(約20000次循環(huán))。此外,儲(chǔ)罐在正常操作中不會(huì)完全排空或加熱超過(guò)110°C,只有在年度維護(hù)時(shí)才會(huì)完全排空和加熱。

2.2 材料選擇

儲(chǔ)罐的復(fù)合材料部分采用了Oxeon公司生產(chǎn)的TeXtreme?薄層單向(UD)帶材,纖維為Pyrofil? TR50S碳纖維,基體為適合低溫應(yīng)用的環(huán)氧樹(shù)脂。通過(guò)濕法纖維纏繞工藝制造,最終的單層厚度約為0.10 mm。為了確保材料的低溫性能,研究人員在室溫和-253°C條件下對(duì)材料進(jìn)行了詳細(xì)的力學(xué)性能測(cè)試,并確定了熱膨脹系數(shù)(CTE)。

鈦合金(Ti-6Al-4V)被選為端蓋材料,因其低密度和與復(fù)合材料相近的熱膨脹系數(shù)。端蓋通過(guò)增材制造(3D打印)技術(shù)生產(chǎn),以確保復(fù)雜的雙曲面形狀和均勻的厚度。

3. 設(shè)計(jì)過(guò)程

3.1 設(shè)計(jì)概念

儲(chǔ)罐的設(shè)計(jì)采用了復(fù)合材料圓柱體與鈦合金端蓋結(jié)合的方式。復(fù)合材料圓柱體通過(guò)濕法纖維纏繞工藝制造,而鈦合金端蓋則通過(guò)增材制造技術(shù)生產(chǎn)。這種設(shè)計(jì)旨在最大限度地減少熱應(yīng)力,并確保在低溫條件下的結(jié)構(gòu)完整性。

3.2 初步設(shè)計(jì)

為了減少鈦合金端蓋與復(fù)合材料圓柱體之間的熱應(yīng)變不匹配,研究人員選擇了±41°的纏繞角度,以使復(fù)合材料的熱膨脹系數(shù)與鈦合金相匹配。通過(guò)經(jīng)典層壓板理論(CLT)計(jì)算,確定了在-253°C條件下的熱應(yīng)力和失效壓力。

3.3 詳細(xì)設(shè)計(jì)與有限元分析

為了進(jìn)一步優(yōu)化設(shè)計(jì),研究人員使用有限元分析(FEA)模擬了儲(chǔ)罐在熱載荷和內(nèi)部壓力下的應(yīng)力分布。分析結(jié)果表明,粘接接頭是設(shè)計(jì)的薄弱環(huán)節(jié),尤其是在低溫條件下,粘接層的應(yīng)力可能超過(guò)其強(qiáng)度極限。因此,設(shè)計(jì)中對(duì)粘接接頭的長(zhǎng)度進(jìn)行了調(diào)整,以確保在10 bar壓力下的安全性。

4. 制造與組裝

4.1 復(fù)合材料圓柱體的制造

復(fù)合材料圓柱體通過(guò)濕法纖維纏繞工藝制造,采用了20 mm寬的薄層帶材。為了確保低孔隙率和高纖維體積分?jǐn)?shù),研究人員在纏繞過(guò)程中使用了干法壓縮層和干法環(huán)向纏繞層。最終,圓柱體的纖維體積分?jǐn)?shù)達(dá)到了51%。

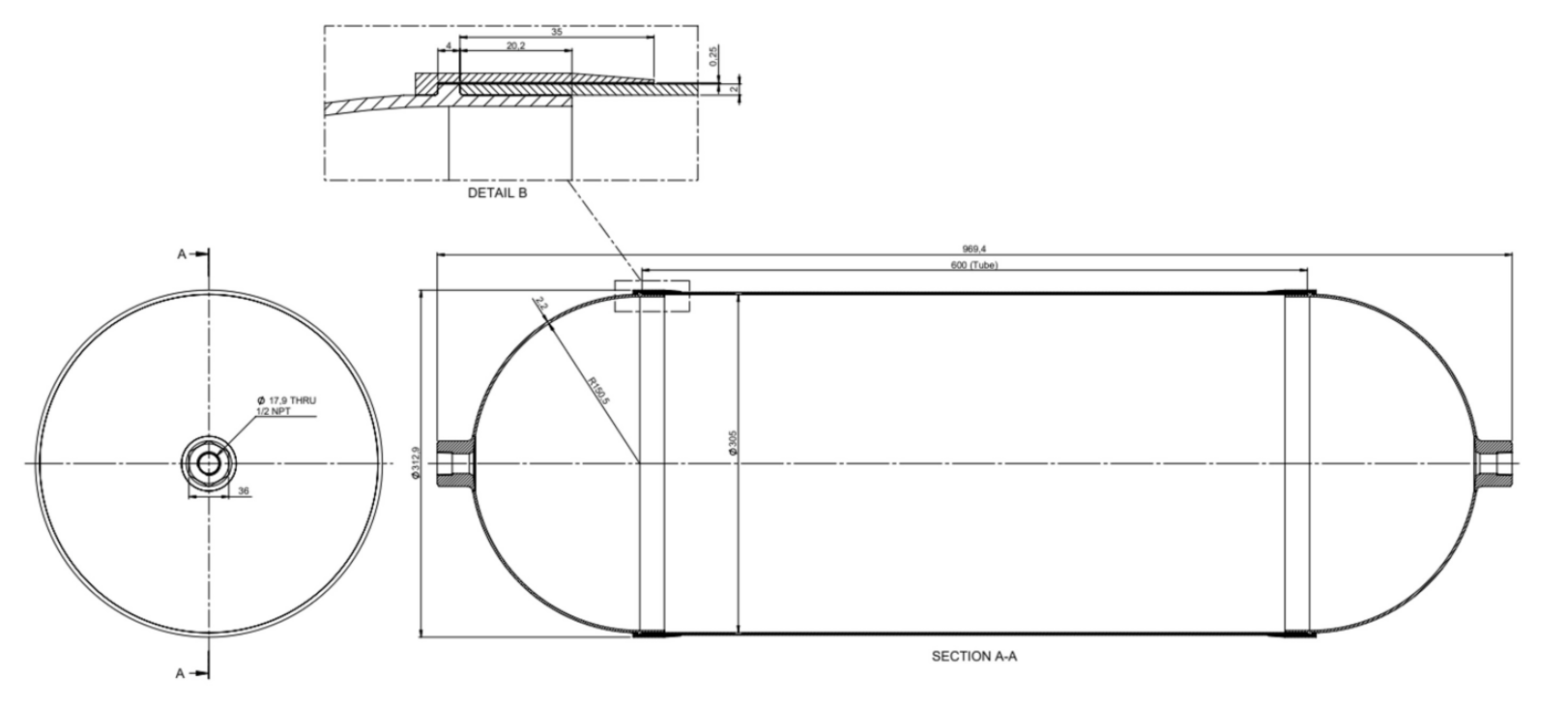

概覽裝配圖

4.2 金屬端蓋的制造

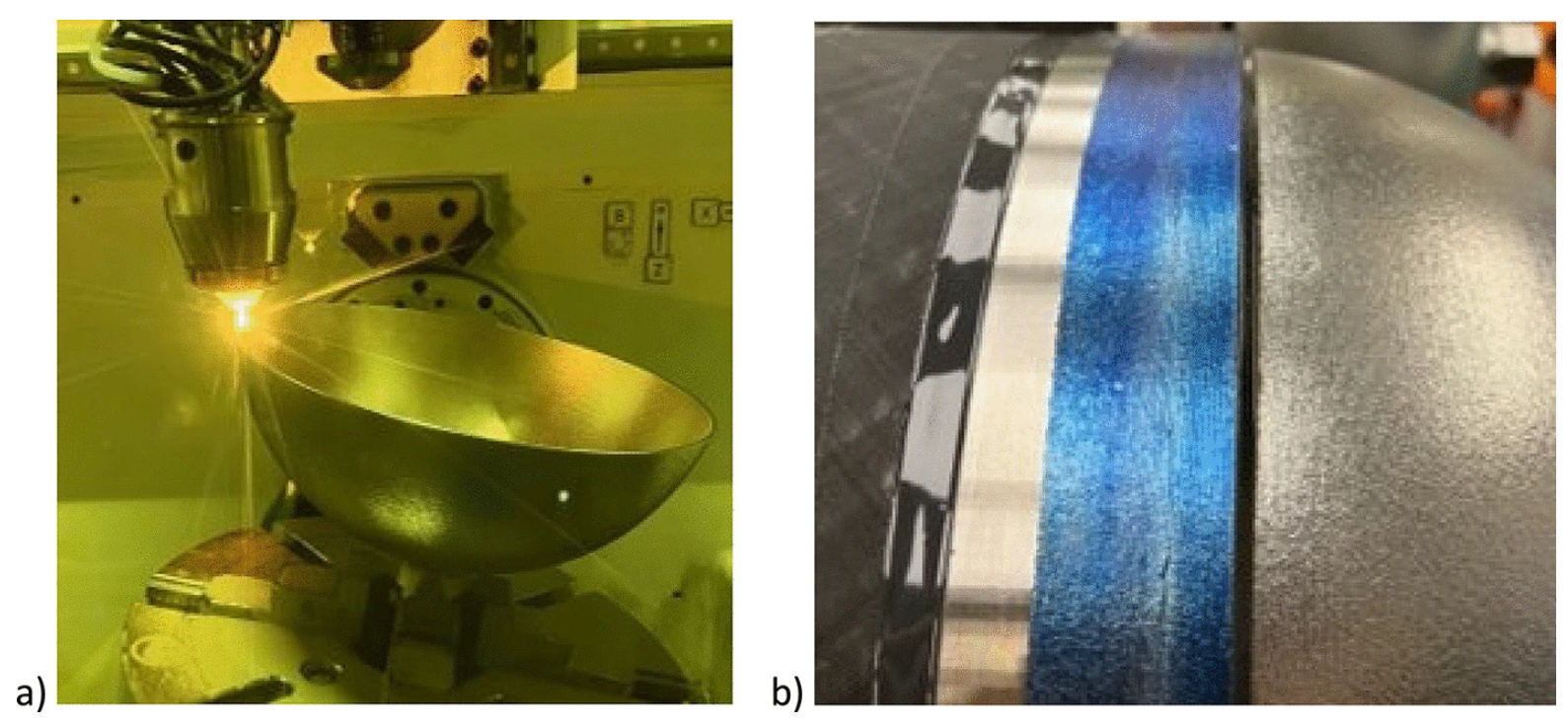

鈦合金端蓋通過(guò)直接能量沉積(DED)技術(shù)進(jìn)行增材制造。制造過(guò)程中,端蓋的復(fù)雜形狀和均勻厚度得到了保證。為了釋放內(nèi)部應(yīng)力,端蓋在加工前進(jìn)行了退火處理。

a端蓋采用 5 級(jí)鈦合金DED 打印,b管、端蓋和外環(huán)之間的粘合接頭。藍(lán)色源于加工前的退火

4.3 組裝與粘接

復(fù)合材料圓柱體與鈦合金端蓋通過(guò)環(huán)氧樹(shù)脂粘接劑進(jìn)行連接。組裝過(guò)程中,研究人員對(duì)粘接表面進(jìn)行了清潔和處理,以確保粘接質(zhì)量。組裝完成后,儲(chǔ)罐通過(guò)了真空泄漏測(cè)試,確保無(wú)泄漏。

5. 測(cè)試與結(jié)果

5.1 循環(huán)測(cè)試

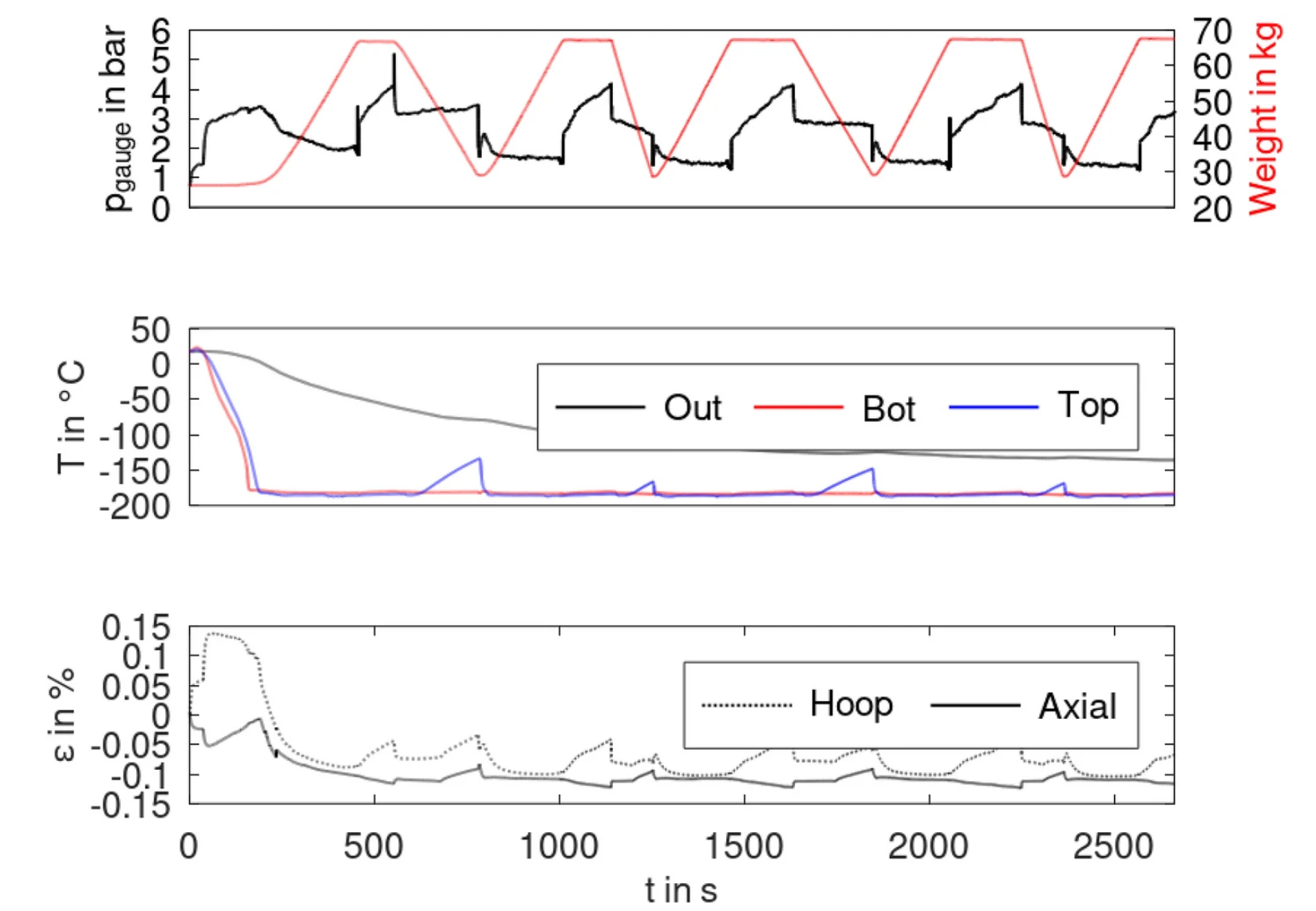

兩個(gè)儲(chǔ)罐在西班牙的INTA-CEAES設(shè)施中進(jìn)行了20次充放循環(huán)測(cè)試,使用了液氮(LN2)模擬液態(tài)氫的儲(chǔ)存條件。測(cè)試過(guò)程中,儲(chǔ)罐的內(nèi)部壓力達(dá)到了4 bar,未發(fā)現(xiàn)泄漏或損壞跡象。

循環(huán)試驗(yàn)開(kāi)始時(shí)的壓力、重量、溫度和應(yīng)變歷史

5.2 爆破測(cè)試

其中一個(gè)儲(chǔ)罐在爆破測(cè)試中達(dá)到了近30 bar的壓力,最終在29.4 bar時(shí)發(fā)生破裂。測(cè)試結(jié)果表明,儲(chǔ)罐的復(fù)合材料部分在高壓下表現(xiàn)出良好的強(qiáng)度,破裂發(fā)生在圓柱體的中央部分,而非粘接接頭處。

爆破試驗(yàn)的壓力、溫度和應(yīng)變歷史

6. 未來(lái)設(shè)計(jì)與開(kāi)發(fā)的啟示

本次研究展示了無(wú)襯里復(fù)合材料儲(chǔ)罐在液態(tài)氫儲(chǔ)存中的潛力。與傳統(tǒng)的金屬儲(chǔ)罐相比,復(fù)合材料儲(chǔ)罐的重量減輕了60%,且能夠承受高達(dá)30 bar的壓力。未來(lái)的設(shè)計(jì)可以進(jìn)一步優(yōu)化端蓋的重量,并探索全復(fù)合材料儲(chǔ)罐的可能性。此外,還需要對(duì)粘接劑在低溫條件下的性能進(jìn)行更深入的研究,以確保儲(chǔ)罐的長(zhǎng)期可靠性。

7. 結(jié)論

通過(guò)本次研究,研究人員成功設(shè)計(jì)、制造并測(cè)試了一種無(wú)襯里復(fù)合材料儲(chǔ)罐,用于液態(tài)氫的儲(chǔ)存。儲(chǔ)罐在循環(huán)測(cè)試和爆破測(cè)試中表現(xiàn)出優(yōu)異的性能,證明了其在未來(lái)航空應(yīng)用中的潛力。

在未來(lái)的設(shè)計(jì)和發(fā)展中,金屬端蓋和全復(fù)合材料儲(chǔ)氫罐各有優(yōu)劣。金屬端蓋雖然有一些缺點(diǎn),比如需要粘結(jié)接頭、比重大、熱應(yīng)變匹配困難,但它也有很多優(yōu)勢(shì),如可作為標(biāo)準(zhǔn)部件生產(chǎn),設(shè)計(jì)靈活性高,便于連接各種設(shè)備等。而全復(fù)合材料儲(chǔ)氫罐雖然有望進(jìn)一步減輕重量、減少熱應(yīng)變,但在制造工藝上還面臨挑戰(zhàn),不同部件的制造和連接需要更深入的研究。

此外,目前的研究還存在一些不足。比如,測(cè)試循環(huán)次數(shù)遠(yuǎn)遠(yuǎn)低于實(shí)際應(yīng)用所需的 20000 次,這意味著我們對(duì)儲(chǔ)氫罐長(zhǎng)期性能的了解還不夠。而且,在低溫條件下,粘合劑的性能研究還不夠充分,薄鋪層復(fù)合材料的原位強(qiáng)度測(cè)試方法也有待進(jìn)一步開(kāi)發(fā)。未來(lái),我們需要更好地理解儲(chǔ)氫罐與其他系統(tǒng)的相互作用和集成,明確設(shè)計(jì)載荷和安全系數(shù),考慮材料性能的變化,不斷優(yōu)化儲(chǔ)氫罐的設(shè)計(jì)和制造工藝。

無(wú)內(nèi)膽復(fù)合儲(chǔ)氫罐為氫能源在航空領(lǐng)域的應(yīng)用帶來(lái)了新的希望。雖然目前還面臨諸多挑戰(zhàn),但隨著科研人員不斷深入研究和技術(shù)的持續(xù)進(jìn)步,相信在不久的將來(lái),它能夠克服這些難題,為航空業(yè)的綠色發(fā)展注入強(qiáng)大動(dòng)力,助力全球氫能源產(chǎn)業(yè)邁向新的高度。

參考文獻(xiàn):

1.Sloop, J.L. (1978). Liquid hydrogen as a propulsion fuel, 1945–1959. NASA SP-4404.

2.Air, A., Shamsuddoha, M., Prusty, B.G. (2023). A review of Type V composite pressure vessels and automated fibre placement based manufacturing. Compos. B.

3.Zheng, H., Zeng, H., Zhang, J., Sun, H. (2018). The application of carbon fiber composites in cryotank. In: Ares, A.E. (ed.) Ch. 5 in solidification. IntechOpen.

4.Liu, N., Ma, B., Liu, F., Huang, W., Xu, B., Qu, L., Yang, Y. (2021). Progress in research on composite cryogenic propellant tank for large aerospace vehicles. Compos. A.

相關(guān)內(nèi)容

點(diǎn)擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無(wú)人機(jī)發(fā)展現(xiàn)狀及未來(lái)展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來(lái)展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場(chǎng)廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長(zhǎng)度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(一)

- 中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍