纖維纏繞設備行業研究(下)

4.2航空航天及軍工領域

飛機復合材料構件的自動化成型工藝主要包括纖維絲纏繞、纖維帶纏繞和纖維絲鋪放三種類型。由于纏繞制品的高強度、耐高溫、耐腐蝕等性能,目前纏繞制品在航空領域可用于雷達罩、發動機機匣、燃料儲箱、飛機副油箱和過濾器等零部件的成型,還可應用于小型飛機與直升機機身、機翼、槳葉、起落架等結構的成型。現代大型噴氣客機上眾多的高壓氣瓶都是采用復合材料纏繞成型工藝制造的。

在航天領域,纏繞成型技術主要應用于神舟飛船承力構件、衛星結構、返回艙、空間系統、復合材料壓力容器、固體火箭發動機殼體等方面的制造。在國防軍工領域,纏繞成型技術主要應用于大型導彈復合材料發射筒、魚雷發射管、姿控系統、槍架、火箭發射筒、軌道炮身管等。

先進復合材料的纏繞、鋪放成型是固體火箭發動機殼體,大飛機機身、機翼,風電葉片等核心部件的關鍵制造技術,對我國重大項目的實施和航空航天事業的發展有著舉足輕重的作用。多年來,我國復合材料纏繞、鋪放成型制造技術一直面臨“卡脖子”難題,2022年4月2日,由星火機床集團公司聯合武漢理工大學研發的國家重點項目,多軸聯動復合材料數控纏繞設備正式交付委托方。由此,長期依賴國外的復合材料纏繞設備“卡脖子”難題得以徹底解決,星火機床集團公司也全面實現了關鍵核心技術自主可控的重大突破。

復合材料作為一種先進材料,具有非常廣闊的發展空間。先進復合材料具有質量輕、比強度高、耐高溫和耐腐蝕等一系列優點,被廣泛應用到航空航天、國防裝備及能源開發等領域,并推動了相關工業領域的快速發展。復合材料的廣泛應用,在很大程度上取決于復合材料的成型工藝。其中,纏繞和鋪放技術是近年來發展快、有效的技術。

纏繞技術是指在控制張力和預定線型的條件下,將預浸膠纖維或布帶連續地纏繞在相應于制品內腔尺寸的芯模或內襯上,然后在室溫或加熱條件下使之固化成一定形狀制品的方法。

帶纏繞成型技術隨著計算機技術、信息技術、控制技術的發展,在功能方面不斷擴大。從國外來看,美國已將帶纏繞成型工藝應用于型號研制:MD-2 固體火箭發動機噴管部件中的 13 個零件,“侏儒”導彈的發動機噴管都是通過纏繞成型;歐洲、日本也在航天器、武器研制等領域廣泛地應用帶纏繞成型工藝:歐洲“阿里安”火箭的助推器噴管,法國 M51 導彈的殼體,日本 M-3S2、H-I、H-H 火箭的助推器噴管都在使用纏繞成型的復合材料。

圖15 纏繞成型中的 M51 導彈殼體

在國內,我國自60年代就開始研制復合材料纏繞設備及其成型工藝。如北京玻璃鋼研究設計院、航天一院703所、航天四院 43 所、哈工大以及華中科技大學等單位先后研制出不同的復合材料纏繞成型設備。西工大通過自主研發的多功能布帶數控纏繞機,工作效率高,纏繞出的制品達到型號工藝要求,成為能夠滿足高性能發動機噴管以及宇航飛行器絕熱、耐燒蝕部件研制的關鍵配套設備。但是,上述纏繞成型設備基本上都是針對型面規則的回轉體零件研制開發的,對于諸如大飛機的機翼、機身、風電葉片等大型非規則復雜結構件無法實現纏繞成型。

隨著復合材料相關技術的發展,帶纏繞、鋪放成型技術呈現出多工藝復合化、成型設備精密化、CAD/CAM技術應用日益增多、成型設備與機器人結合化、熱塑性樹脂基復合材料逐漸增多及新型固化技術不斷應用的發展趨勢。經過 40 余年的研究與發展,我國復合材料纏繞、鋪放成型制造技術的研究和應用已初具規模,但仍然面臨著國外技術的嚴密封鎖與技術儲備的嚴重不足。由星火機床集團公司聯合武漢理工大學研發的多軸聯動復合材料數控纏繞設備正式交付委托方。由此,長期依賴國外的復合材料纏繞設備“卡脖子”難題得以徹底解決。

圖16 多軸聯動復合材料數控纏繞設備

這次交付用戶的設備是國家重點項目關鍵設備,是集新工藝、新材料制造技術、自動控制技術等為一體的智能化高新技術產品,能夠完成各種非金屬玻璃纖維、碳纖維增強復合材料產品的筒形、球形、錐形等形狀的纏繞加工生產。該設備主要有自動化程度高、精度高、可靠性強等特點,突破了國內很多的技術瓶頸,解決了國內(技術)卡脖子問題,填補了國內空白。

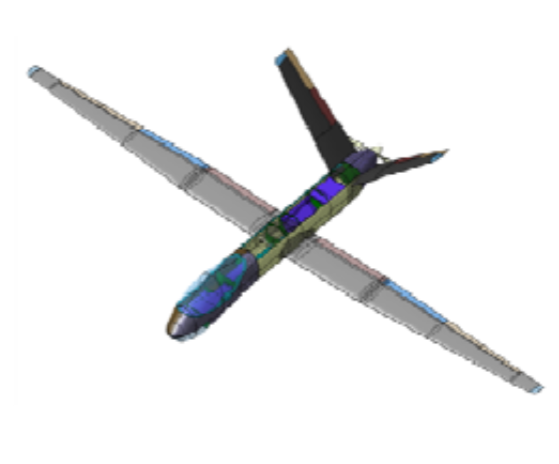

圖17 某型號無人機

(來源:江蘇新揚新材料股份有限公司公開轉讓說明書)

纏繞工藝在低空經濟無人機領域開拓出關鍵增量市場。無人機產業的快速發展,尤其是對輕量化、高強度結構件需求的激增,直接推動了纏繞設備技術的進步與市場拓展。在無人機特別是主承力結構件(如機翼梁、機身梁、尾撐桿等)的制造中,纏繞工藝已被廣泛應用。例如,尾撐桿類管狀零件通常采用纏繞成型加工,而一些梁類結構件則結合纏繞與其他工藝(如模壓)進行制造。(張元明:袋壓法成型復合材料在小型無人機機體結構中的應用)低空經濟的核心載體——氫動力eVTOL(電動垂直起降飛行器),因其對輕質高壓儲氫容器的剛性需求,將在2027年后引爆對先進纏繞設備的巨大需求,為纏繞設備行業帶來爆發性的新增量。這一趨勢凸顯了無人機產業的增長不僅是纏繞工藝的新應用場景,更是驅動纏繞設備迭代升級和行業擴容的關鍵力量。

5未來展望與戰略建議

未來展望

當前復合材料纏繞設備市場呈現強勁增長態勢,主要受三大領域需求驅動:新能源汽車輕量化趨勢持續推動碳纖維纏繞儲氫罐及電池殼體的應用;氫能產業爆發式發展帶動IV型儲氫罐需求激增,預計2030年全球市場規模將突破百億美元;同時航空航天領域對輕量化復合材料結構件的需求旺盛,尤其在無人機和商業航天領域表現突出。為應對市場需求并提升競爭力,技術升級聚焦三大方向:一是通過引入機器人自動化與AI視覺檢測技術提升纏繞精度和產品一致性,并利用數字孿生技術優化纏繞路徑設計以降低試錯成本;二是發展高速纏繞技術以提高生產效率,滿足汽車等行業的規模化制造需求;三是增強設備的多材料兼容性,使其能夠適配包括碳纖維、玻璃纖維、玄武巖纖維以及熱塑性復合材料在內的多種增強材料,推動技術迭代升級。

戰略建議

纖維纏繞設備行業應聚焦高增長細分市場實現突破:一方面優先布局氫能儲罐設備領域,把握IV型儲氫罐滲透率持續提升的明確趨勢,搶占設備需求增長先機;另一方面積極切入新能源汽車供應鏈,與頭部電池及車身部件制造商深度合作,共同開發滿足其特殊需求的復合材料專用纏繞設備。為支撐市場拓展,同步大力提升設備技術競爭力:在智能化方向,研發集成AI工藝優化算法與在線質量監測系統(如超聲或激光實時檢測)的智能纏繞設備;同時開發高度模塊化的設備平臺,靈活適配航天領域多品種、小批量的定制化生產需求。在材料技術方向,重點突破熱塑性纏繞技術——因其復合材料可回收特性,契合歐盟碳關稅等嚴苛環保法規要求,但需攻克高溫熔融纏繞的工藝核心難題。在成本優化方面,通過采用國產高性能伺服電機及運動控制系統等關鍵部件降低成本,并創新開發纖維鋪放與纏繞相結合的低成本混合工藝。

上一篇:纖維纏繞設備行業研究(上)

下一篇:無內襯(V型)壓力容器的工藝突破

相關內容

文章評論

- 這篇文章還沒有收到評論,趕緊來搶沙發吧~

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍

表情