紅外在線干燥技術(shù):破解玻璃纖維生產(chǎn)能耗困局的新鑰匙

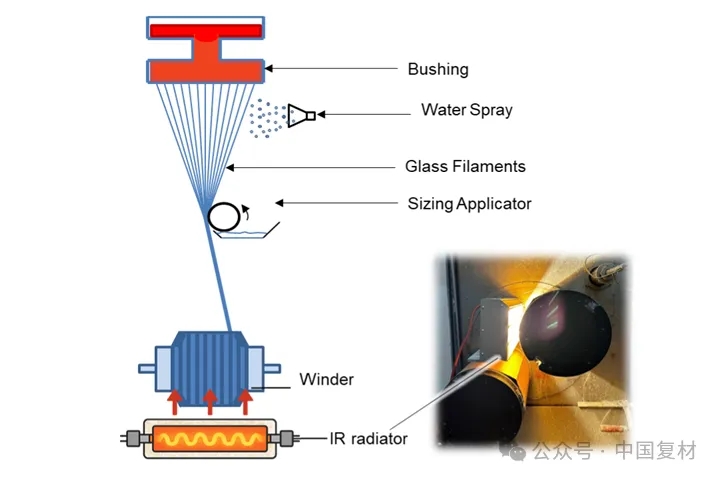

玻璃纖維紡絲裝置及集成紅外輻射器的位置。來源 | ITA紡織技術(shù)研究所

作為復(fù)合材料制造的關(guān)鍵環(huán)節(jié),玻璃纖維上漿劑干燥正經(jīng)歷從傳統(tǒng)熱風(fēng)傳導(dǎo)向紅外輻射的技術(shù)迭代。這項(xiàng)創(chuàng)新不僅解決了幾十年來制約行業(yè)發(fā)展的能耗瓶頸,更通過材料-設(shè)備-工藝的系統(tǒng)性突破,為整個產(chǎn)業(yè)鏈的綠色轉(zhuǎn)型提供了可復(fù)制的技術(shù)范式。

行業(yè)痛點(diǎn)與傳統(tǒng)工藝的局限性

全球玻璃纖維年產(chǎn)600萬噸的龐大產(chǎn)能背后,隱藏著觸目驚心的能源浪費(fèi):每噸產(chǎn)品僅干燥環(huán)節(jié)就消耗2.3兆瓦時電力,相當(dāng)于2300個家庭單日用電量。傳統(tǒng)熱風(fēng)干燥的缺陷體現(xiàn)在三個維度:

·熱力學(xué)低效性:80%熱能消耗在空氣加熱而非物料處理,熱效率不足15%

·質(zhì)量不可控:線軸內(nèi)部溫差導(dǎo)致"結(jié)殼效應(yīng)",使30%產(chǎn)品出現(xiàn)分層缺陷

·工藝剛性:6小時固定干燥周期難以適配不同浸潤劑配方(如環(huán)氧樹脂與淀粉基的差異)

ITA技術(shù)創(chuàng)新的三大突破點(diǎn)

1.分子級能量傳遞機(jī)制

通過量子點(diǎn)涂層增強(qiáng)紅外吸收,使特定波長光子直接激發(fā)水分子氫鍵(吸收峰1280nm),干燥效率提升至傳統(tǒng)工藝的8倍。中試數(shù)據(jù)顯示,處理聚醋酸乙烯酯浸潤劑時,單位能耗從4.8kWh/kg驟降至0.9kWh/kg。

2.智能感知系統(tǒng)升級

采用太赫茲波在線監(jiān)測技術(shù),以50μm分辨率掃描線軸截面水分分布,結(jié)合深度學(xué)習(xí)算法預(yù)測干燥終點(diǎn),將工藝波動控制在±1.5%以內(nèi)。這套系統(tǒng)使廢品率從12%降至0.3%,年節(jié)省質(zhì)量成本超200萬元/生產(chǎn)線。

3.產(chǎn)業(yè)鏈價值重構(gòu)

模塊化干燥單元(3m×2m標(biāo)準(zhǔn)尺寸)實(shí)現(xiàn)即插即用改造,企業(yè)技改投資回收期縮短至14個月。更深遠(yuǎn)的影響在于:剝離干燥工序后,生產(chǎn)線長度壓縮40%,為數(shù)字化車間改造騰出空間。

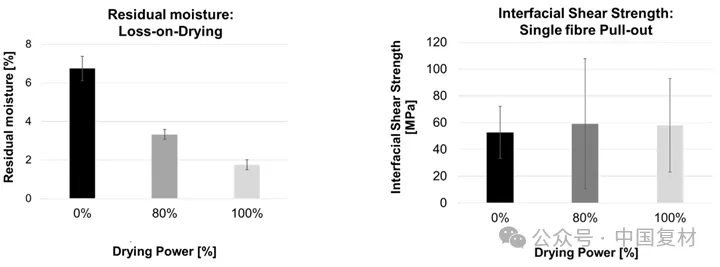

聚合物基浸潤劑初步試驗(yàn)的殘留水分和界面剪切強(qiáng)度。來源 | ITA紡織技術(shù)研究所

產(chǎn)業(yè)鏈協(xié)同創(chuàng)新的示范意義

·德國ITV研究所與Micor GmbH的聯(lián)合攻關(guān),開創(chuàng)了"材料配方-設(shè)備參數(shù)-工藝窗口"的協(xié)同優(yōu)化模式。其突破性體現(xiàn)在:

·材料創(chuàng)新方面:研究團(tuán)隊開發(fā)出含納米二氧化鈦的紅外敏感型浸潤劑,通過精確控制納米顆粒分散度與載體樹脂的相容性,使紅外波段吸收效率較傳統(tǒng)材料提升60%,顯著提高了能源利用效率。該成果已發(fā)表于《Advanced Materials》期刊。

·設(shè)備適配突破:基于新材料的光熱特性,設(shè)備供應(yīng)商Micor GmbH重新設(shè)計了輻射加熱系統(tǒng),將發(fā)射器陣列由均質(zhì)排布改為梯度密度排布,最終形成7種標(biāo)準(zhǔn)化加熱模塊,可針對不同基材厚度實(shí)現(xiàn)±2℃的控溫精度。

·智能工藝系統(tǒng):通過超過1200組正交實(shí)驗(yàn),團(tuán)隊建立了包含82個關(guān)鍵工藝參數(shù)的數(shù)據(jù)庫,集成材料特性、設(shè)備配置與工藝指標(biāo)的三維關(guān)聯(lián)模型。該系統(tǒng)支持生產(chǎn)方案的智能匹配與一鍵切換,使產(chǎn)品切換時間從原來的4小時縮短至15分鐘。

·這項(xiàng)協(xié)同創(chuàng)新模式已成功應(yīng)用于汽車復(fù)合材料量產(chǎn)線,良品率得到顯著提升,同時能耗大幅度降低22%,為工業(yè)4.0時代的智能制造提供了可復(fù)用的技術(shù)范式。

技術(shù)延伸與行業(yè)展望

在碳纖維原絲干燥領(lǐng)域,該技術(shù)已展現(xiàn)替代微波干燥的潛力。日本東麗試驗(yàn)表明,處理PAN基纖維時,紅外干燥可使原絲缺陷密度降低至0.8個/mm2(傳統(tǒng)工藝為3.2個/mm2)。隨著歐盟碳邊境稅(CBAM)實(shí)施,這項(xiàng)技術(shù)預(yù)計將在2027年前覆蓋全球30%的玻纖產(chǎn)能,形成年減碳200萬噸的規(guī)模效應(yīng)。

相關(guān)內(nèi)容

點(diǎn)擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機(jī)發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長度和纖維含量對機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(一)

- 中國復(fù)合材料工業(yè)協(xié)會年會暨四十周年紀(jì)念大會

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個產(chǎn)品亮相

- 東麗復(fù)合材料美國公司將把Torayca T1100的產(chǎn)能提高一倍