熱塑性復合材料和焊接技術縮短飛機門的生產時間

Fraunhofer集團、Trelleborg和空中客車公司共同開發了一種模塊化、全自動化的組裝系統概念,旨在替代金屬材料和繁瑣的組裝過程,且具有可擴展的潛力。

由弗勞恩霍夫機械工具與成形技術研究所(IWU,德國開姆尼茨)、弗勞恩霍夫結構耐久性與系統可靠性研究所(LBF,德國達姆施塔特)、特瑞堡公司(瑞典)和空中客車直升機公司(法國馬里尼揚)共同開展的TAVieDA研究項目展示了如何通過將鋁、鈦和熱固性材料主要替換為碳纖維增強熱塑性聚合物(CFRTP),來減少客機門的制造時間。

目前,飛機門仍主要通過手工制造。一個特別耗時的環節是使用螺絲和鉚釘組裝門結構。為了防止不同材料之間接觸造成腐蝕,需要增加多個中間步驟。研究人員指出,使用CFRTP可以將這些結構通過自動化焊接方式連接起來,無需分隔層,將制造時間從110小時縮短至4小時。

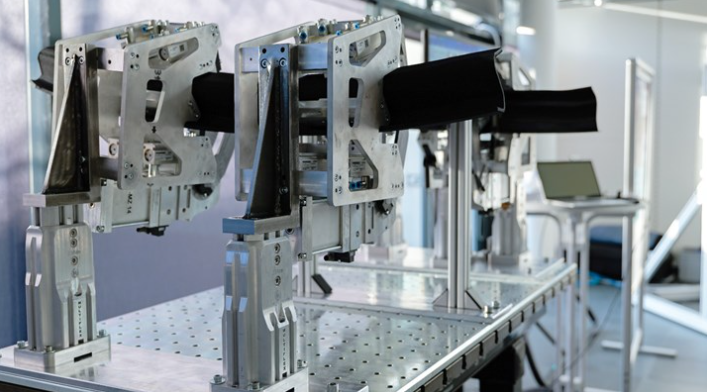

縮短組裝時間的另一個關鍵因素是不同飛機門型號的模塊化設計。項目團隊特別尋找了各類門型中可以標準化的組件,例如橫梁。研究人員為最常見的門型設計了全自動化的組裝線,并開發了適合電阻焊接和超聲波焊接技術的夾具和夾緊元件。

弗勞恩霍夫IWU研發的夾緊元件,用于自動夾緊和連接飛機艙門(例如橫梁)中的熱塑性碳纖維復合材料。來源:弗勞恩霍夫IWU

兩條幾乎相同的組裝與連接生產線降低了風險,萬一其中一條生產線無法使用時,另一條可以繼續運行。得益于標準化措施,現在每批次可組織生產10扇門,并能在每班次結束時對生產線進行全自動化調整,以適應下一個型號系列的生產。新的材料和生產概念使得每年能夠生產多達4,000扇客機艙門。

另一方面,成本建模被直接集成到仿真環境中,從而能夠與仿真結果同時計算單件成本。考慮到所有技術、物流和財務因素,新開發的自動化解決方案與集成仿真方法還將規劃時間減少了約25%。

成本建模被直接集成到模擬環境中,從而可以同時計算單位成本和模擬結果。來源:弗勞恩霍夫IWU

關于德國弗勞恩霍夫機床與成形技術研究所(IWU)

IWU專注于開拓汽車、機械工程、航空航天、醫學工程、電氣工程和微工程領域的競爭性制造潛力。作為資源高效制造的領導者,IWU致力于開發零部件、工藝和復雜機械系統,優化制造過程,如成型、切割、連接等,并推動輕量化結構、新材料加工和增材制造技術(3D打印)的應用。IWU通過再生系統和循環經濟,構建完整的工藝鏈,推動智能生產工廠的發展。<

相關內容

點擊排行

- 110-09東麗復合材料美國公司將把Torayca T1100的產能提高一倍

- 212-19新型嵌入式無線傳感器

- 312-12韓國曉星公司成功開發超高強度碳纖維

- 404-26埃萬特(Avient) 以 15 億美元收購帝斯曼超高分子量聚乙烯纖維防護材料

- 505-25風電葉片回收路徑研究最新進展

- 602-21關于混合熱固性-熱塑性拉擠件的新包覆工藝進展

- 708-18曉星TNC在全球范圍內首次將生物基氨綸商業化

- 812-07芳香族熱固性共聚酯具有獨特的性能以及多種形式的可用性

- 909-09全球最大碳纖維工廠將落戶印度

- 1009-0514家整機商上榜!“全球新能源企業500強”揭曉!

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍