空間復合材料的革命:衛星材料的新時代

一種用于大量小型衛星結構的新方法采用低CTE、低成本的 CFRP 蜂窩芯、堅固的單層蒙皮和模塊化面板系統,以縮短反射器、太陽能電池陣列等的交貨時間、減少勞動力和成本。

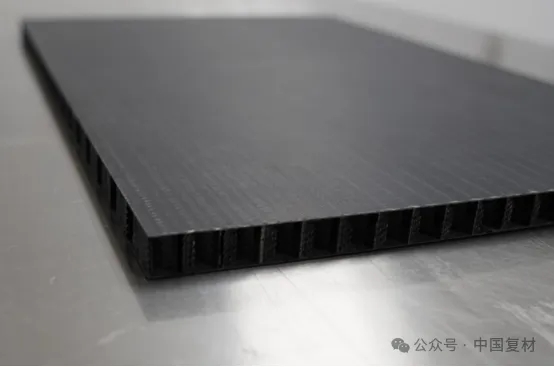

面板采用Patz Materials and Technologies 的 Apex 芯材和 A&P Technology 的 HM63 QISO 織物表皮

先進復合材料與高速生產技術:重塑衛星制造的格局

傳統衛星制造長期依賴昂貴的材料和勞動密集型工藝(如手工鋪層),這僅適用于造價數十億美元的大型航天器。然而,隨著商業衛星市場(尤其是大型小型衛星星座)的迅猛擴張,行業亟需一場變革:更高的生產速度、更低的成本以及適用于大規模生產的高性能材料。

為應對這一挑戰,三家經驗豐富的復合材料供應商——Patz Materials and Technologies (PMT)、Rock West Composites (RWC) 和 A&P Technology——攜手合作,開發出一種低成本、省工的輕質高模量 (HM) 碳纖維增強聚合物 (CFRP) 芯板制造方案。該方案旨在滿足衛星光學平臺、太陽能電池陣列基板、反射器和主結構模塊化部件等應用需求。

合作背景:應對市場變革

PMT(材料專家):意識到市場正從大型衛星轉向衛星星座,需要以更低成本提供同等高性能的材料。

RWC(結構制造與集成):以其敏捷性和工程深度,專注于將研發轉化為規模化生產,提供符合航天要求(低釋氣、超低/零熱膨脹系數、寬溫域)的組件。

A&P Technology(編織技術領先者):提供關鍵的 QISO 編織材料(0°、+/-60° 結構),賦予材料多向強度、良好懸垂性并提升生產效率。

核心技術突破

革命性芯材:Apex CFRP 蜂窩芯

材料基礎: 采用 A&P 的 QISO 編織材料。

核心優勢:

成本驟降: 成本僅為傳統 HM 蜂窩芯的十分之一。

性能保持: 保持輕量化、超低熱膨脹系數 (CTE) 等滿足高精度光學和高性能結構的關鍵特性。

結構創新: 利用絲束鋪展技術,材料本身形成開放式透氣結構(無需像鋁或 Nomex 蜂窩那樣額外手工穿孔),防止發射時壓力差造成的損傷。同時,材料用量減少約一半。

額外優勢: 吸濕性更低,剪切性能更高,密度更低。

高效蒙皮:單層 QISO 面板

替代方案: 傳統大型衛星使用八層準各向同性高模量碳纖維預浸料作為夾芯板蒙皮。

PMT 方案: 僅使用一層基于 Hexcel HM63 高模量碳纖維的 QISO 編織預浸料。

顯著效益:

大幅減重: 蒙皮層纖維質量從約 800 克/平方米降至 310 克/平方米。

簡化工藝: 極大減少鋪層數量和制造復雜性。

降低成本: 材料用量和工時顯著減少。

關鍵性能與可制造性優勢

熱穩定性 (趨近零 CTE): 這對高分辨率成像系統至關重要。透鏡在原子尺度(埃級)的位移都會影響分辨率。傳統大型衛星使用極其昂貴的材料來控制 CTE,而此方案以低成本實現了類似的熱穩定性性能。

成本控制:

材料用量減少(芯材和蒙皮均減半或更多)。

制造步驟簡化(單層蒙皮代替八層,芯材無需額外穿孔)。

可使用標準壓制固化工藝快速生產(“展開-壓制-固化”)。

HM63 碳纖維為美國國產,規避關稅、出口管制和審批延誤,保障供應鏈。

高速生產與靈活性:

模塊化設計: 適用于光具座、太陽能基板、反射器、可展開吊桿、主結構件等多種部件。

縮短周期: 從設計到制造的周期從“年”縮短到“周”。

庫存管理優化: 公司可在設計完成前批量生產標準面板,需要時只需進行修整、加工和組裝,極大提升響應速度。

已驗證應用

RWC 已成功利用這些材料組裝其Strato 系列夾層板、板材、管材,并特別針對太空太陽能電池陣列基板和射頻 (RF) 通信反射器進行了測試,充分驗證了其在下一代衛星制造中的可生產性和性能優勢。

總結

PMT、RWC 和 A&P Technology 的合作,通過創新地應用 QISO 編織技術和絲束鋪展工藝,開發出了低成本、易加工、高性能的 HM CFRP 芯材和單層蒙皮系統。這不僅顯著降低了衛星(尤其是中小型衛星和星座)關鍵結構的材料和制造成本,更通過簡化工藝、實現零 CTE 熱穩定性和模塊化設計,徹底改變了衛星結構的生產速度和方式,為蓬勃發展的商業航天市場提供了強大的解決方案。這項突破的核心在于:用更智能的材料設計和制造方法,以商業市場可接受的成本,實現了以往只有頂級航天項目才能負擔的高性能。

上一篇:2025巴黎航展中的復材:航空業在傳承與變革中尋求平衡

下一篇:已經是最后一篇

相關內容

點擊排行

- 110-09東麗復合材料美國公司將把Torayca T1100的產能提高一倍

- 212-19新型嵌入式無線傳感器

- 312-12韓國曉星公司成功開發超高強度碳纖維

- 404-26埃萬特(Avient) 以 15 億美元收購帝斯曼超高分子量聚乙烯纖維防護材料

- 505-25風電葉片回收路徑研究最新進展

- 602-21關于混合熱固性-熱塑性拉擠件的新包覆工藝進展

- 708-18曉星TNC在全球范圍內首次將生物基氨綸商業化

- 812-07芳香族熱固性共聚酯具有獨特的性能以及多種形式的可用性

- 909-09全球最大碳纖維工廠將落戶印度

- 1009-0514家整機商上榜!“全球新能源企業500強”揭曉!

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍