玄武巖纖維發(fā)展概況

多年以來,很多人認(rèn)為天然玄武巖的化學(xué)成分是不變的,特別是玄武巖中的氧化鐵比例是無法改變的。但是,天然玄武巖氧化鐵(Fe2O3+FeO)的變異系數(shù)≥15%,造成玄武巖熔體波動性大,成為天然玄武巖纖維池窯拉絲工藝的最大技術(shù)瓶頸。為此,近20年來,國內(nèi)外市場仍然保持坩堝法或組合爐法生產(chǎn)單一的天然玄武巖纖維產(chǎn)品技術(shù),不能規(guī)模化生產(chǎn)質(zhì)量穩(wěn)定的具有獨特性能的玄武巖纖維產(chǎn)品,導(dǎo)致天然玄武巖纖維產(chǎn)品不能滿足工業(yè)設(shè)計規(guī)范需要。現(xiàn)在國內(nèi)外有部分企業(yè)對生產(chǎn)技術(shù)進行革新,比如采用2400孔漏板池窯拉絲技術(shù)以及新型玄武巖原料配方技術(shù)等,實現(xiàn)了玄武巖復(fù)合材料制品的新突破。

玄武巖纖維國外發(fā)展歷程

玄武巖纖維于1840年由英國人威爾斯試制成功。1922年法國人Paul提出了玄武巖連續(xù)纖維制造技術(shù)并獲得專利,但并沒有實質(zhì)性的工業(yè)化生產(chǎn)。1954年蘇聯(lián)莫斯科玻璃和塑料研究院開發(fā)出了玄武巖連續(xù)纖維。而后蘇聯(lián)和美國在1960年之前就在軍事上使用了玄武巖纖維。1985年烏克蘭纖維實驗室通過200孔的漏板以及組合爐使用拉絲建造了第一臺生產(chǎn)爐機器。前蘇聯(lián)于20世紀(jì)80年代中期投入工業(yè)化生產(chǎn),90年代后期實現(xiàn)了工業(yè)化生產(chǎn),并成為最大的玄武巖纖維生產(chǎn)和消費國。前蘇聯(lián)研究成果在1991年后被公布出來并且使用在民用的產(chǎn)品中。90年代后俄羅斯在對玄武巖纖維的研究和生產(chǎn)上有了新的進展,研究出了新的工藝和生產(chǎn)設(shè)備。近些年,美國、日本等發(fā)達國家都開始對玄武巖纖維的研究和生產(chǎn)有了快速的突破,并且也有了許多科研成果,這在很大程度上促進了玄武巖纖維的生產(chǎn)發(fā)展,也讓玄武巖纖維在應(yīng)用上有了更廣泛的前景。2019年,全球玄武巖纖維年產(chǎn)量約3萬t,主要集中于烏克蘭、俄羅斯、中國、美國、德國、比利時等國家,其中美國年產(chǎn)量約3000~5000 t,俄羅斯年產(chǎn)量約2000~5000 t,主要應(yīng)用于軍工、油氣管道。

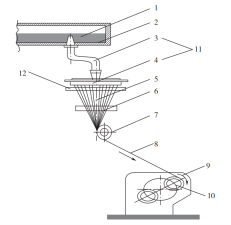

圖1 坩堝爐拉絲“中心取液法”工藝流程

1—玄武巖熔體 2—干鍋爐 3—流管 4—漏板 5—單纖維 6—涂油器 7—集束器 8—原絲 9—拉絲和卷曲設(shè)備 10—繞絲筒 11—成型部件(包括流管和漏板) 12—冷卻器(片)

這里主要介紹下俄羅斯“中心取液法”專利技術(shù)。該技術(shù)采用鉑金異形流液管從坩堝爐中心將高溫熔融液引入到拉絲漏板中。2019廣安職業(yè)技術(shù)學(xué)院石錢華教授在俄羅斯訪問時,發(fā)現(xiàn)某俄羅斯玄武巖纖維公司正在調(diào)試天然連續(xù)玄武巖纖維組合爐生產(chǎn)線,產(chǎn)能為1000噸/年,爐體為“一”字型工藝布置,6個拉絲臺位,敞開式雙層拉絲工藝布置,采用 “中心取液法” 拉絲技術(shù),利用空氣助燃天然氣熔融,漏板為400孔。

此外,近幾年國外有企業(yè)陸續(xù)開展玄武巖復(fù)合材料的開發(fā)。例如,比利時Basaltex公司開發(fā)了新型玄武巖纖維復(fù)合材料,并成功試用于高鐵結(jié)構(gòu)件上。將該加工工藝結(jié)合EconCore公司的專利技術(shù)可制成“玄武巖纖維蜂窩結(jié)構(gòu)材料”,該防火夾芯板采用玄武巖纖維與聚糠醇生物樹脂(100%甘蔗廢料)和回收聚酯制成,可用于面板、隔板、地板、桌子等。玄武巖纖維的熱固型蒙皮可在高溫下固化成型,成型時間短,有利于自動化生產(chǎn)。

美囯玄武巖纖維生產(chǎn)商Mafic與TMG材料集團合作,計劃擴大熱塑性玄武巖纖維復(fù)合材料在汽車領(lǐng)域的應(yīng)用,并應(yīng)用于結(jié)構(gòu)件,也可應(yīng)用混雜復(fù)合材料。專家認(rèn)為,玄武巖復(fù)合材料比玻璃纖維復(fù)合材料(GFRP)更具可持續(xù)性,且最終會實現(xiàn)成本、質(zhì)量和可持續(xù)性的協(xié)調(diào)統(tǒng)一。

玄武巖纖維國內(nèi)發(fā)展歷程

相對而言,我國開展玄武巖纖維的研究較晚。我國連續(xù)玄武巖纖維產(chǎn)業(yè)化初期是引進或模仿前蘇聯(lián)的工藝技術(shù),依靠玻纖行業(yè)技術(shù)人員,建立了玄武巖纖維生產(chǎn)線。

20世紀(jì)90年代中期,南京玻璃纖維研究設(shè)計院最早開始超細(xì)玄武巖纖維研究,主要用于軍工領(lǐng)域。2001年,哈爾濱工業(yè)大學(xué)的玄武巖纖維研究團隊在成都航天基地建成單體爐紡絲裝置;2002年11月我國將“連續(xù)玄武巖纖維及其復(fù)合材料”列入國家863計劃;2003年底,國內(nèi)第1家玄武巖纖維生產(chǎn)企業(yè)俄金玄武巖纖維有限公司在上海成立;2004年我國玄武巖纖維開始在上海實現(xiàn)產(chǎn)業(yè)化,主要生產(chǎn)直徑11 μm以上的連續(xù)玄武巖纖維;2018年四川省玻纖集團有限公司成為全球首家成功采用池窯方式生產(chǎn)連續(xù)玄武巖纖維的企業(yè), 實現(xiàn)了產(chǎn)能8 000 t/a。經(jīng)過幾十年的發(fā)展,目前我國已經(jīng)成為全球玄武巖纖維的主要生產(chǎn)國之一。

十幾年來,我國玄武巖纖維生產(chǎn)企業(yè)多大20多家。其中以四川航天拓鑫玄武巖實業(yè)有限公司、浙江石金玄武巖纖維股份有限公司、牡丹江金石玄武巖纖維有限公司、山西巴塞奧特科技有限公司、河北通輝科技有限責(zé)任公司、營口洪源玻纖科技有限公司等為代表,但近年來涌現(xiàn)出一批新興加工企業(yè)。在生產(chǎn)技術(shù)方面,已有幾家大企業(yè)向大型池窯、多紡位和大漏板方向發(fā)展,實現(xiàn)了生產(chǎn)高效化、產(chǎn)品低成本化和低離散系數(shù)。

四川省玻纖集團股份有限公司于2017年開始建設(shè)3000 t/a的池窯法玄武巖纖維生產(chǎn)線,19年還投資5.3億元在德陽市羅江經(jīng)開區(qū)建設(shè)3萬t/a的全球最大玄武巖纖維生產(chǎn)線,此外投資1億元在德陽金山工業(yè)園建設(shè)1萬t/a的玄武巖纖維復(fù)合材料生產(chǎn)線。2020年5月建成一期1萬t/a的采用電氣混合純氧燃燒的單元池窯拉絲法示范項目并投產(chǎn)。該單元窯共24個漏板,技術(shù)特點是將85%的玄武巖礦添加其他組分,通過微調(diào)達到設(shè)定的最佳配方,使原料穩(wěn)定,同時通過加工成粉末使其熱穿透性好,并能自動控制黏度-溫度關(guān)系。漏板孔數(shù)1200~2400,并擁有表面改性技術(shù)。二期工程擬建2萬t/a的大型生產(chǎn)線,窯爐面積全球最大,共有48個漏板,預(yù)期2023年建成投產(chǎn)。產(chǎn)品應(yīng)用領(lǐng)域包括短切纖維增強瀝青道路、復(fù)合板材、拉擠型材、模壓復(fù)合材料,以及與中國海洋大學(xué)合作開發(fā)的用于海島工程的混凝土補強材料等。2022年,四川玻纖生產(chǎn)玄武巖纖維紗達到7800噸。

四川謙宜復(fù)合材料科技有限公司在2020年其玄武巖連續(xù)纖維生產(chǎn)實現(xiàn)突破,開發(fā)高質(zhì)量玄武巖原料配方技術(shù),并采用世界首創(chuàng)2400孔漏板拉絲技術(shù),建成世界首臺2400孔漏板(目前我國對玄武巖制造的工藝主要還是以200、400

相關(guān)內(nèi)容

點擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 511-28無人機發(fā)展現(xiàn)狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來展望

- 709-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 903-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 可持續(xù)玄武巖纖維增強PA 6,6復(fù)合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(一)

- 中國復(fù)合材料工業(yè)協(xié)會年會暨四十周年紀(jì)念大會

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個產(chǎn)品亮相

- 東麗復(fù)合材料美國公司將把Torayca T1100的產(chǎn)能提高一倍