連續纖維復合材料3D打印技術的應用與展望

與金屬和合金相比,連續纖維增強聚合物復合材料(CFRPC)由于重量輕、比強度高,已廣泛應用于汽車、飛機和航天領域。類似空客A350XWB等世界先進機型使用的復合材料占材料總重量的50%以上。如果采用先進的復合材料代替普通鋼材,整體結構重量可以減少60%。

然而,使用先進復合材料所支付的費用遠高于傳統金屬材料,主要體現在原材料、制造工藝和設備與回收三個環節。過去幾年出現的熱塑性復合材料由于抗蠕變性高、易于加工、可充分回收利用等特點,有望成為下一代綠色復合材料。但熱塑性復合材料的成型十分依賴模具,這阻礙了很多復雜復合部件的設計與制造。

熱塑性塑料及其復合材料是3D 打印工藝廣泛使用的原材料之一。2014年,CFRPC 3D打印專利和原型機問世。在CFRPC 3D打印過程中,連續纖維被送入噴嘴中,也可以將其他材料送入噴嘴中實現共擠打印。很多智能材料,例如形狀記憶高分子(SMP)、液晶彈性體(LCE)也已被用于實現多功能智能化復合材料的制造。連續纖維增強聚合物復合材料3D打印技術的出現,讓先進材料與復合復雜部件融為一體。

Arevo連續纖維復合材料3D打印系統

熱塑性復合材料3D打印工藝

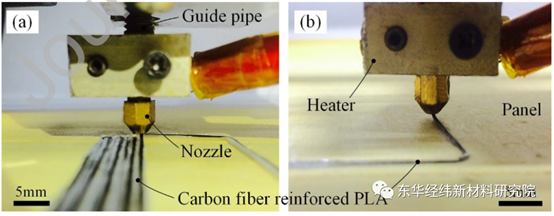

由碳纖維和聚合物原位材料擠壓為主的CFRPC 3D打印工藝。熱塑性樹脂長絲和增強纖維被送入噴嘴,聚合物長絲被加熱器熔化,增強纖維在加熱器中浸漬聚合物,然后共同擠出后固結并層壓在熱臺上。

Markforged(美國)從 2015 年開始出售MarkOne,這是世界上第一臺生產連續纖維增強復合材料的商用3D打印機。下圖顯示了 MarkOne打印機系統的流程原理:一個印刷頭有兩個打印噴嘴,分別打印熱塑性長絲和預浸漬復合材料長絲。與原位材料擠壓相比,預浸漬復合長絲3D打印出來的部件結構更緊密,其性能也更優良。

(a) MarkOne 系統的示意圖;(b) 0°CF/PA復合材料試樣 的橫截面圖;(c) 基于微螺桿原位擠壓的連續纖維增強復合材料3D打印示意圖;(d)3D打印設備;(e) 預擠出長絲;(f) 標準機械試樣;(g)蜂窩結構部分

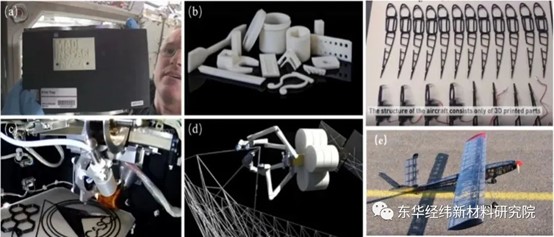

在航空航天工業中,碳纖維增強混凝土由于具有較高的強度和剛度備受矚目。NASA與Made In Space合作完成了世界上第一個3D打印空間實驗,并于2014年在國際空間站制造了20多個PLA樣品。

中國空間技術研究院與西安交通大學合作,于2020年成功完成了中國首個使用連續碳纖維增強PLA復合材料的航天器3D打印實驗。NASA提出利用空間機器人構建連續碳纖維增強復合材料的大型空間站外結構。但是,為了滿足高真空、大溫差、強輻射等航空航天的高要求,3D打印的原材料和性能還需進一步提升。

CFRPC 3D打印技術在汽車、運動等一些民用領域也顯示出廣泛的應用前景,不僅可以節省模具的生產成本,而且因重量輕而降低能耗。典型案例是由阿雷沃公司生產的自行車車架。傳統的自行車車架由數百個零件制成,這些零件分別生產后被螺栓固定在一起。而連續纖維增強復合材料硬殼式自行車車架通過簡單的 3D 打印工藝制造,3D 打印技術也可以根據騎手的身高、體重和習慣量身定制車架。

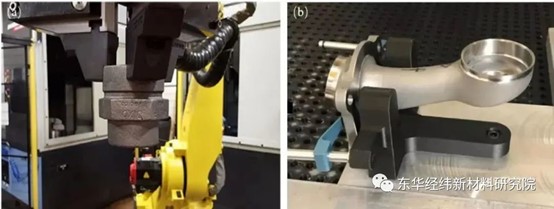

大多數3D打印的熱塑性聚合物或短纖維增強復合材料的機械性能相對較低,因此只能用于制造一些原型部件。通過3D打印技術制作出來的連續纖維復合材料部件具有較高強度,可直接用作最終部件。打印材料更輕,不會損壞工件表面。Dixon Valve公司制造了機器人末端執行器采用的連續纖維夾具,與傳統工藝相比,制作成本降低96.8%,生產時間縮短87%, GE公司也利用同樣的方法制作了噴嘴檢測夾具。

隨著CFRPC使用量的與日俱增,復合材料的可回收性正成為工業應用的限制所在。尤其是熱固性復合材料,如今尚未得到適當的回收利用。

基于CFRPC 3D打印技術,在PLA復合材料的回收和再制造的基礎上,很多學者提出了一種高性能連續碳纖維增強熱塑性復合材料的清潔生產模式。連續碳纖維和PLA基體以PLA浸漬碳纖維長絲的形式從3D打印復合材料組件中回收,并作為3D打印工藝的原材料重新利用。同時,高分子纖維和天然纖維也可在3D打印工藝中回收利用,以實現可持續生產。

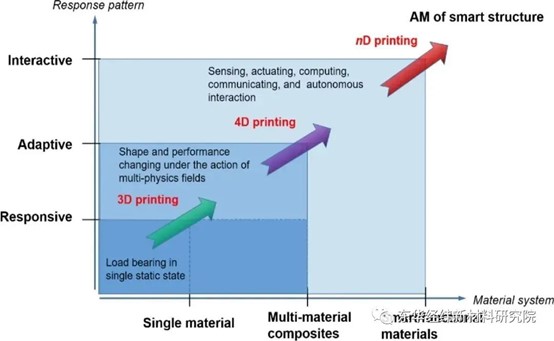

CFRPC 3D打印可以制造集成傳感、驅動、計算和通信的生物系統的復合材料結構。蓬勃發展的研究工作極大地擴展了其在多材料中的應用領域,這些材料具有多種智能功能,如傳感、驅動、計算、通信等。在全球研究人員的不懈努力下,CFRPC的范圍已遠遠超出3D打印,它旨在融合多領域和n維印刷。同時開發智能增材制造工藝和設備,實現先進復合材料或多材料結構的自動化和智能制造。3D打印設備可以嵌入各種傳感器和執行器,實現制造的過程檢測和閉環控制。

來源:中國機械工程學院、東華經緯新材料研究院 此文由中國復合材料工業協會搜集自網絡,文章不用于商業目的,僅供行業人士交流,引用請注明出處。

下一篇:碳纖維熱塑性復合材料儲罐問世

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 709-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 801-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 903-07新型散熱材料——石墨烯高導熱材料

- 1012-11高性能纖維——芳綸纖維(制備方法與應用篇)

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍