受控聚合物燒蝕技術:破解輕質材料連接難題的新范式

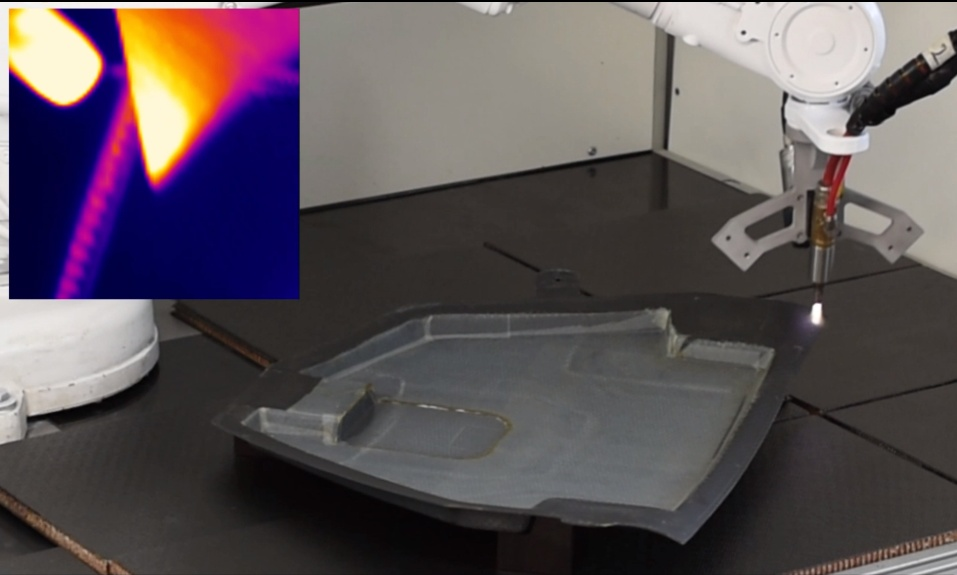

近年來,輕量化材料在航空航天、汽車等領域的應用加速,但傳統連接技術難以滿足碳纖維、玻璃纖維增強復合材料的高可靠性需求。愛爾蘭都柏林大學衍生公司Plasma Bound開發的受控聚合物燒蝕(CPA)技術,通過大氣等離子體精準處理材料表面,為這一難題提供了創新解決方案。

技術原理與核心優勢

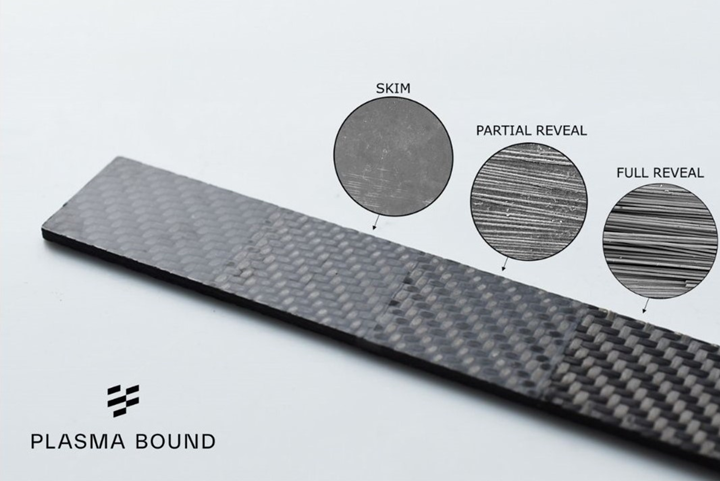

CPA技術利用可控的等離子體能量,選擇性去除復合材料表面微米級聚合物層,同時保留纖維結構完整性。其核心創新在于:

高精度表面處理:可穩定去除1-5μm表層,形成高活性界面,提升粘接強度30%以上,且處理效果可持續30天;

綠色高效:自動化操作、零耗材設計,能耗僅為化學處理法的20%,符合歐盟工業4.0環保標準;

跨材料適配性:支持碳纖維/金屬、玻璃纖維/陶瓷等異種材料連接,已通過空客A350XWB部件測試。

商業化進程與行業驗證

自2017年成立以來,Plasma Bound累計獲得超600萬歐元資金支持,技術成熟度達TRL6級。其應用驗證包括:

航空航天:歐洲航天局(ESA)資助的衛星結構連接項目,成功將部件減重15%并提升耐溫性至200℃;

汽車領域:與一級供應商合作開發電池包殼體連接工藝,使碰撞測試通過率提升40%;

新興市場:在體育器材領域,CPA處理的碳纖維自行車車架接縫強度超越傳統焊接工藝。

未來展望

隨著高超聲速飛行器、新能源交通工具對材料連接要求的提升,CPA技術有望拓展至超高溫陶瓷基復合材料(如SiC/SiCN)連接領域。Plasma Bound計劃2026年前推出模塊化設備,進一步降低中小企業應用門檻。

此文由中國復合材料工業協會搜集整理編譯,部分數據來源于網絡資料。文章不用于商業目的,僅供行業人士交流,引用請注明出處。

上一篇:【走出去】金沢工業大學研發全球?個“熱塑性CFRP”低溫?箭燃料箱

下一篇:已經是最后一篇

相關內容

點擊排行

- 110-09東麗復合材料美國公司將把Torayca T1100的產能提高一倍

- 212-19新型嵌入式無線傳感器

- 312-12韓國曉星公司成功開發超高強度碳纖維

- 404-26埃萬特(Avient) 以 15 億美元收購帝斯曼超高分子量聚乙烯纖維防護材料

- 505-25風電葉片回收路徑研究最新進展

- 602-21關于混合熱固性-熱塑性拉擠件的新包覆工藝進展

- 708-18曉星TNC在全球范圍內首次將生物基氨綸商業化

- 812-07芳香族熱固性共聚酯具有獨特的性能以及多種形式的可用性

- 909-09全球最大碳纖維工廠將落戶印度

- 1009-0514家整機商上榜!“全球新能源企業500強”揭曉!

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍